鋳造工場にて、冷却設備の運転表示灯の交換を行いました。

お客様がこれまで表示灯に使っていた電球は非常に古いもので点灯が不安定だったため、LEDの表示灯に変更しました。

表示灯は、工場内の機器の稼働状態を示し、異常を的確に知らせるなど安全対策や設備の保守にとって重要な役割を担っています。

点灯が弱まり見づらくなったと感じたらすぐに交換しましょう。

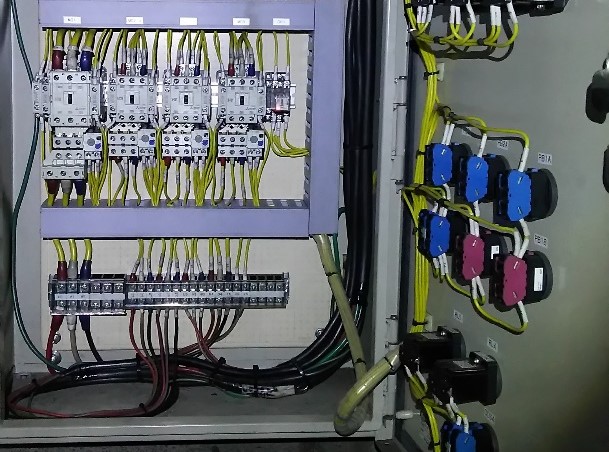

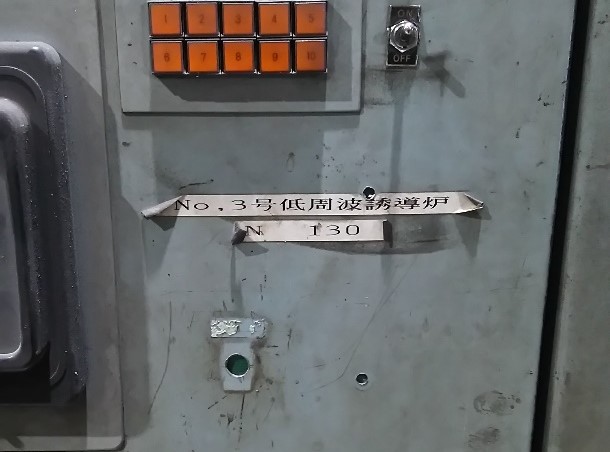

工事前の様子

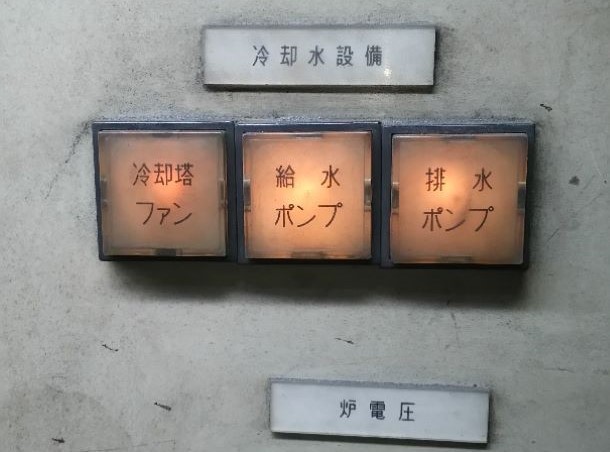

表示灯 点灯時

光が弱まり、点灯しているかが見づらい状況になっていました。

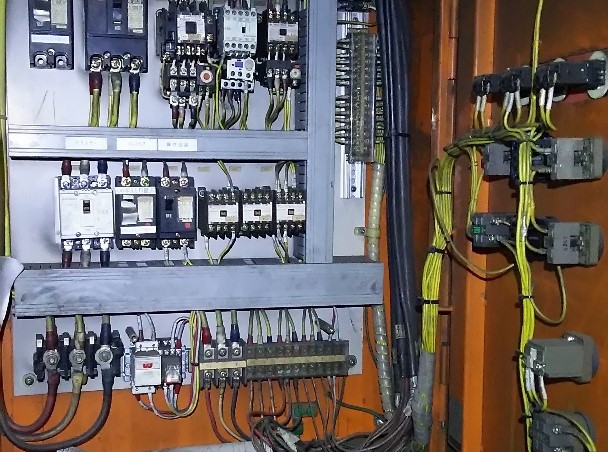

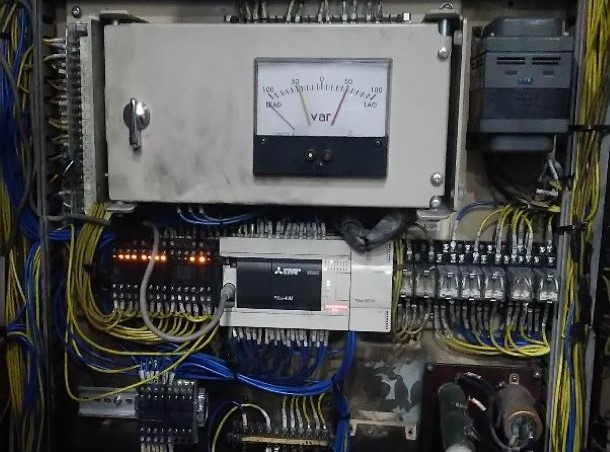

当社の提案・施工内容

既存の表示灯は、電球を固定するソケット部が破損しており部品も廃盤となっていたため、LEDの表示灯に交換しました。

これまで表示灯に一般的に使用されてきた白熱電球の寿命が1,000~2,000時間であるのに対し、LEDは約3万時間と言われています。

これにより、以前ほど頻繁に交換が必要なくなります。

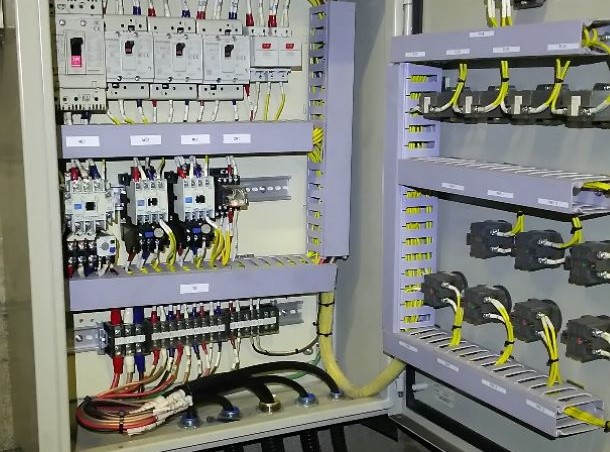

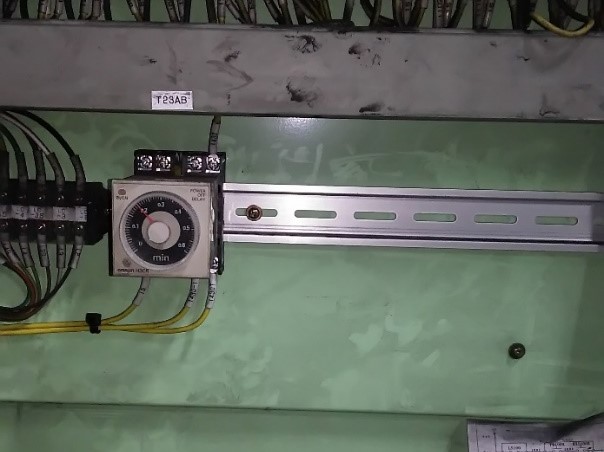

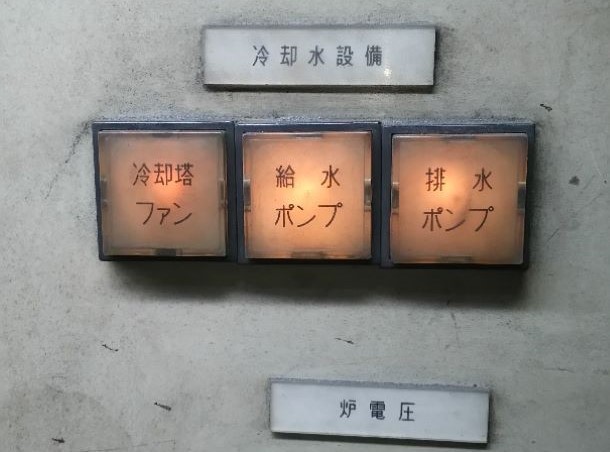

施工の様子

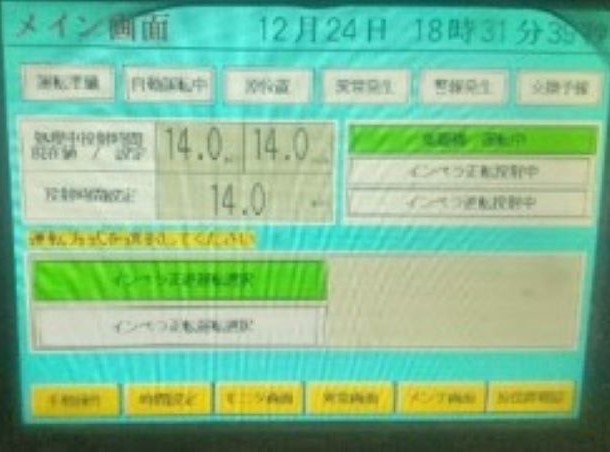

表示灯 点灯時

LEDに交換し、明るく点灯するようになりました。交換前と比べると違いが一目瞭然です。

当社スタッフより

表示灯は工場内に多数存在します。

同じタイミングで設置・交換したとしても、その場の環境によって表示灯の寿命は大きく異なります。

皆様の工場内で視認性の低下した表示灯が無いか見回りをし、あった場合にはすぐに交換をすることをおすすめします。