工事業界のリアル。良い工事会社に出会っていただくために知っていただきたいこと。

工事業界は他の業界に比べて、人手不足が早く進んでいます。

今、工事会社に求められているのは、次世代を担う若手の採用・育成と技術の継承と言われています。

各社とも事業活動を行っているのですが、うまくいっている会社もいっていない会社もあるのが事実。

そのような状況で、以下の観点で工事会社を選んでいただきたいと思います。

サイテックがお勧めする良い工事会社の見極めポイント

小回り・対応力

突発工事が起きた時にスグに対応してほしい、依頼から初動・工事までの時間が短いといった事。小工事でも対応してくれる等。

機動力

自社職人、協力会社も含めて1現場あたり何人で対応することができるか。それによって工事期間が決まります。

会社としての技術力

ベテランが技術力があるのは当然のこと。若年層の職人や監督がどの程度の技量があるかは長期的に依頼する上で重要事項。

今回号では、良い工事会社はどのような会社かというポイントに沿って特集を組んでみたいと思います。

是非、既存工事会社様の業務品質チェックという観点でご活用いただけますと幸いです。

良い工事会社が持っている特徴をまとめました!

多くの工事会社の選定ポイントをご紹介します。

長年同じ工事会社に仕事を依頼していると、その工事会社が良いのか悪いのかが見えなくなってしまいます。

以下のチェック項目は一例ですが、良い工事会社は全て満たしているものです。是非、ご確認ください。

仕事相談時における3のチェック項目

□依頼した内容についての他事業所での実績が豊富であること

経験が少ないと、少し仕様が変わると対処が難しい

□依頼事項に対して複数の工法を提案がある事

現場では図面には載らないことが多いため「工法×応用」で対応が必要

□現場調査を入念に行い、その上で広報提案・見積作成を行うこと

見落とし事項があり追加請求されてトラブルになるという事例を聞きます

作業に関する15のチェック項目

□服装の乱れがない

□作業内容、工程など、事前打ち合わせがしっかりとできている

□工事内容の変更点について情報共有ができている

□事前下見、段取りがしっかりとしている

□工事当日の作業開始・終了報告をしている

□作業開始前に作業員同士でKY活動、危険なポイントを共有している

□高所作業中、バリケードなどで作業エリアを区画している

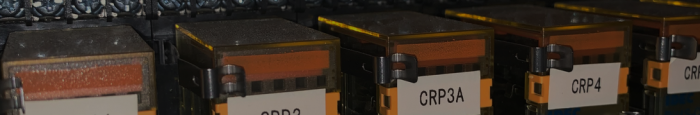

□分電盤のブレーカーを勝手に「入」「切」しない

□他の人の誤操作による「入」にならないような処置を実施している

□作業場は整理整頓されており、通路がしっかりと確保されている

□養生や安全対策をしっかりと行っている

□作業後の清掃を徹底し、元通りになっているかを確認している

□作業員同士のコミュニケーションがしっかりととれている

□工事終了後の原状復帰をしっかりと行っている

□有資格者が現場をしっかりと管理している、常駐している