センサで物を検知し、制御で動かす。生産性向上のヒント

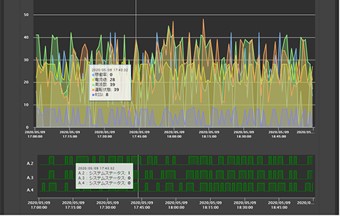

今注目を集めるAI・IoT技術の普及。インターネット技術の発展がその原動力と言われていますが、その実態はIoTデバイスの価格の低下による普及促進であると言われています。

現状を正しく察知し、それを元に判断し、制御へとつなげていく。今までは手の届かない領域でしたが、今では取り組む現実味も出つつあります。

新設立上げの工場の場合、その考え方の下設計されていることもある為に全体最適が図られたものとなりますが、

一方、今から何かを取り組まなければと考える工場では、第一歩目をどこからにするかという点から考える必要があります。

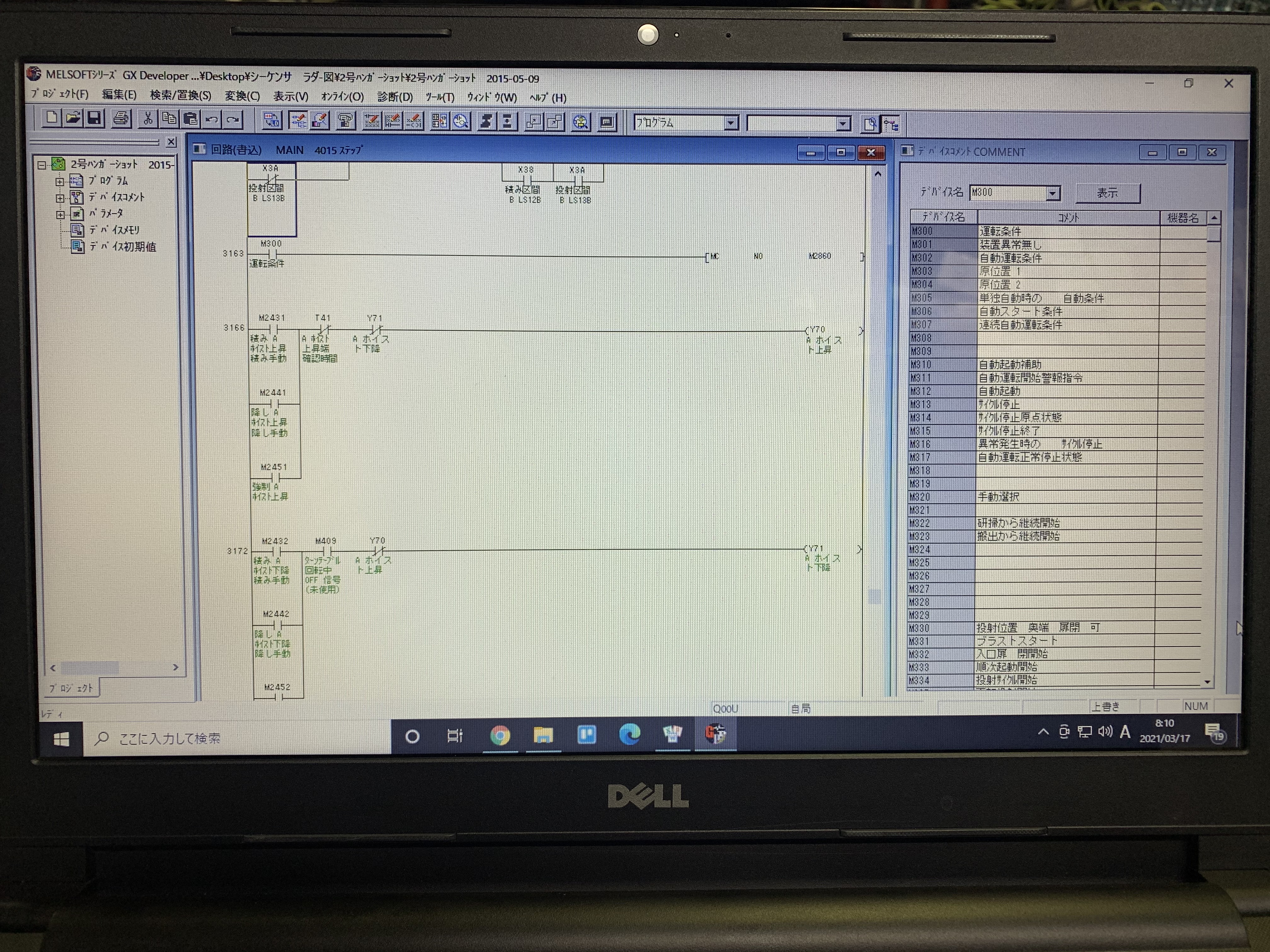

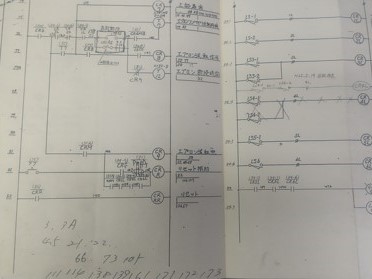

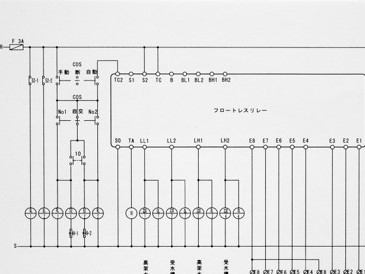

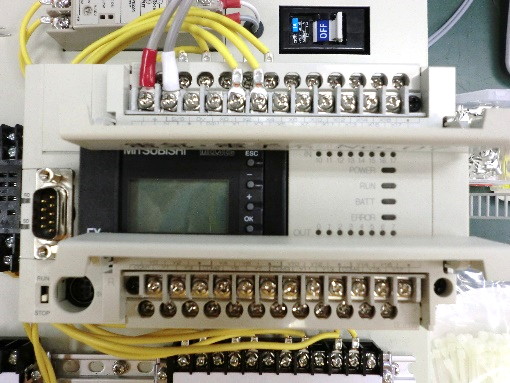

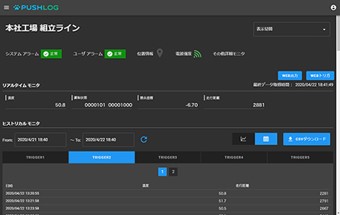

当社では、その生産性向上の第一歩をセンサの活用によるデータ収集と簡易的な制御を用いた人作業の置き換えからであると考えています。

先ずは何を「検知」して「どう動かすか」の組み合わせから

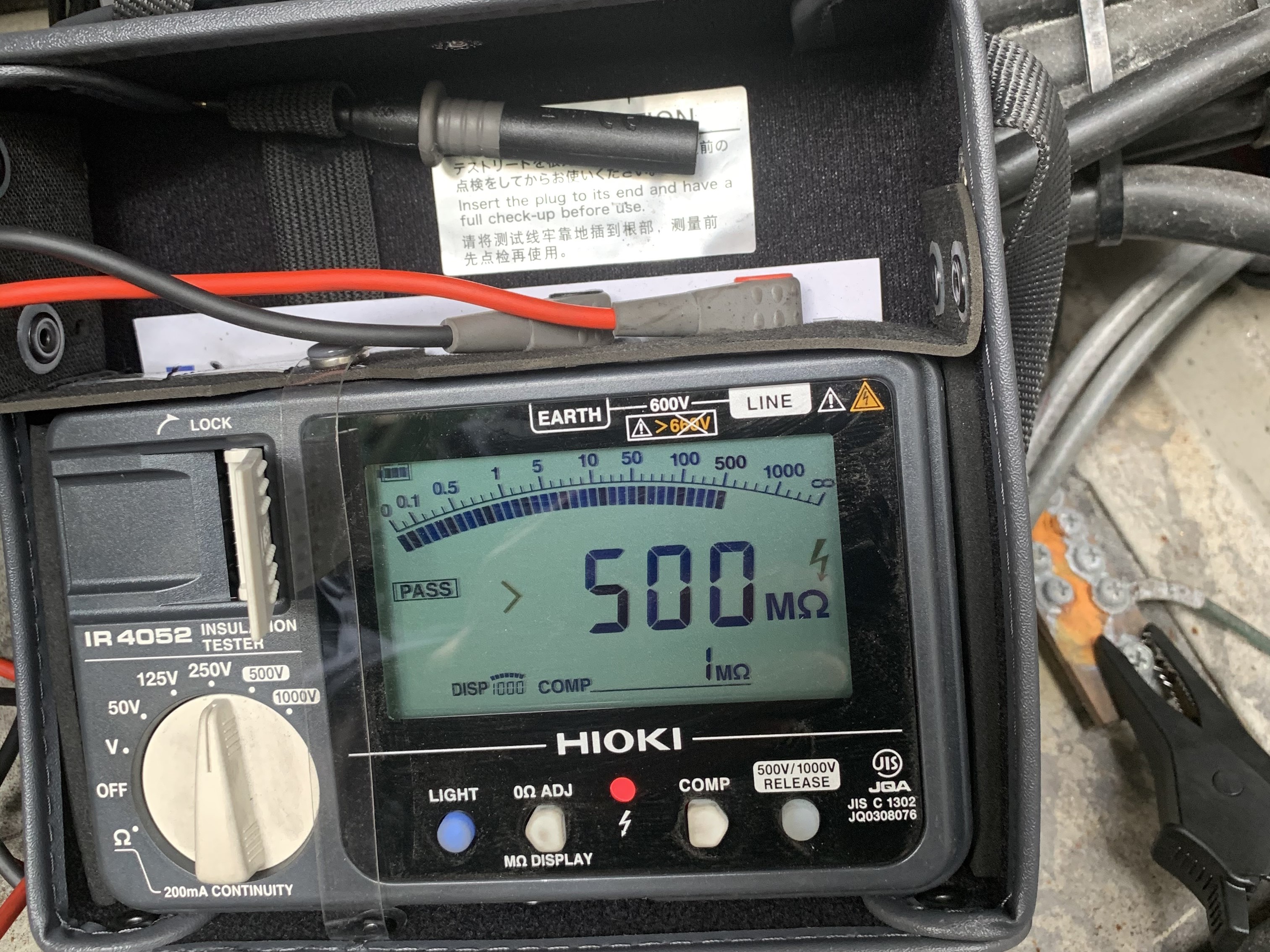

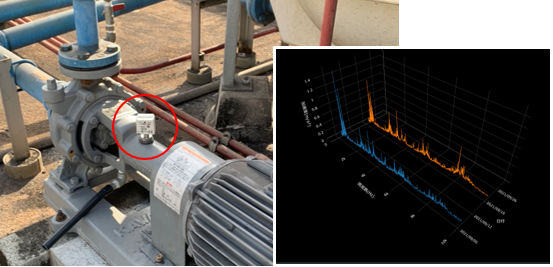

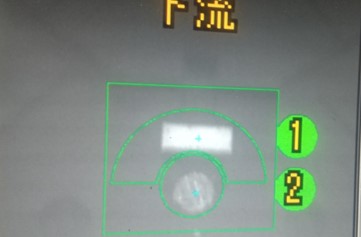

物を検知する為のデバイスは多く存在するようになりました。裏面でご紹介するようなセンサを用いて「物の挙動」や、状況を検知することは容易にできます。

センサでは、「1/0」の情報だけではなく距離情報の検知も可能です。その情報を、機械稼働やアラートを発報のキッカケにすることが可能です。

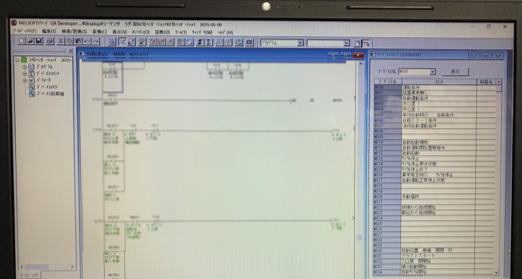

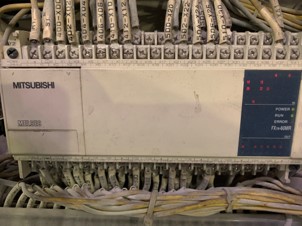

このような提案はセンサメーカーだけではできなく、現場を知っているご担当者様、制御工事会社が一緒に状況を把握していきながら最適解を模索していくという取り組みで実現します。

状況や目的に合わせたセンサ選定が大切。目的別センサ種別見極め方

各事業所によって求められるセンサ種類は異なります。どのような物を検知したいのか、周辺状況がどのようになっているのかによって用いるセンサは種類が変わってくるものです。

「何か」を検知して、制御へ繋げていく。その一連の流れを当社ではご提案しています。

レーザーセンサ

レーザーを検出物に投射するセンサです。

レーザーが投射物に当たるとそのスポットが見えるため、光軸合わせや検出エリアの特定が容易です。

光電センサと異なり、距離が離れてもスポットが広がらないため小さい物やエリアの検出が可能です。

また検出物の有無だけでなく、検出物との距離を測定できるものもあります。

光電センサ

主に赤色光線や赤外線を投射するセンサです。

検出方法により、光を遮断時に検出したり、光が検出物に反射してセンサに返ってくる光で検出が可能となります。

液体などの透明体を含む大半の物が検出できることが特徴。10m以上の長距離検出が可能なものもあります。

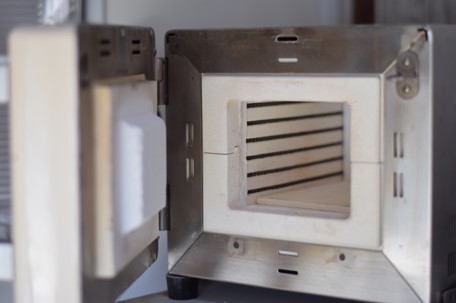

ファイバセンサ

光電センサと同じように光を投射するセンサですが、光を光ファイバによって離れた場所での検出ができます。

その為、限られたスペースにも取付け可能です。

さらに光ファイバや投射部自体は電気的な装置ではないため、耐熱素材を使用することもでき高温場所(300℃前後)でも使用することができます。

超音波センサ

超音波を検出物に発信し、その反射を受信することでその有無や距離を検出するセンサです。

レーザーセンサと比較すると精度は高くありませんが長距離での測定が得意です。

検出対象物のサイズや変動幅が大きい物の検出や測定に用いられます。

また他のセンサでは不安定になりがちな液体などの透明体の検出にも強いという特徴があります。

近接センサ

センサが磁界を発生させ、近づいた金属(磁性体)を検出するセンサです。

金属のみを検出するという他センサにはない特徴を持ちます。

ただし、磁石にくっつかない非磁性体(アルミや銅)に対しては検出距離が短くなるので検出素材には注意が必要です。

磁界で検知する為、油やほこりが付着していても障害を起こさないという特徴もあります。

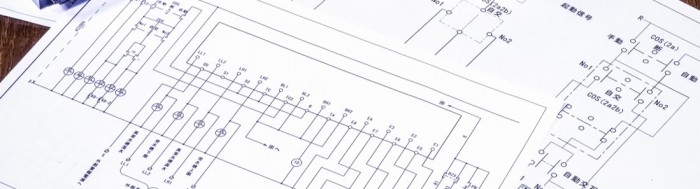

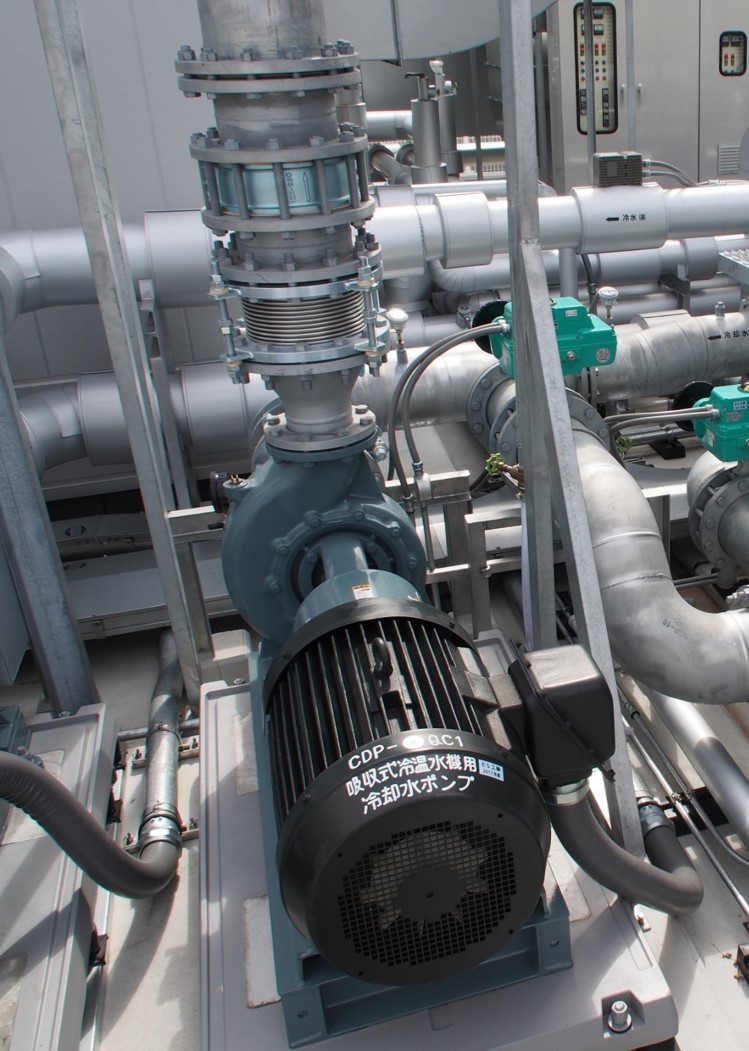

製造現場のセンサ設置~制御変更についてはサイテックにご相談ください!

製造ラインの変更による制御方法や生産性向上の為の制御改造工事等、数多くの工事実績から貴社の状況に合わせた最適なご提案を致します。

「このような事をしてみたい」という、気軽なご相談からお声がけください。

お問い合わせはこちら