鋳造工場にて、砂処理設備のモーターブレーカーが作動しないとのご相談を頂き、ブレーカー交換工事を行った事例です。

また弊社の提案を受けて、現場OPから操作ボタンの設置も追加依頼いただきましたので、併せて施工いたしました。

お客様の要望内容・依頼背景

砂処理設備のモーターブレーカーが作動しないとのご相談を頂きました。

ファンモーター及びブレーカーが焼損したため、今後は焼損しないようブレーカーとサーマルリレーで保護したいとのご要望でした。

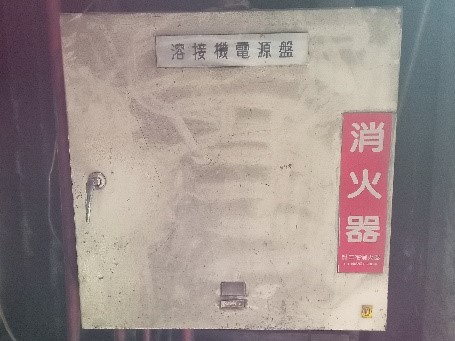

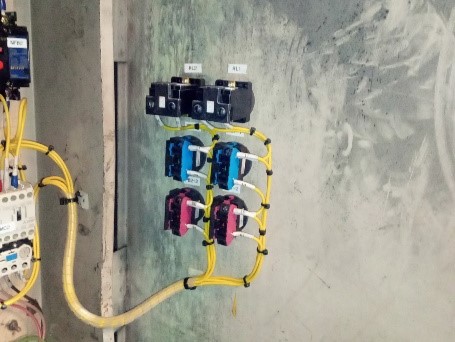

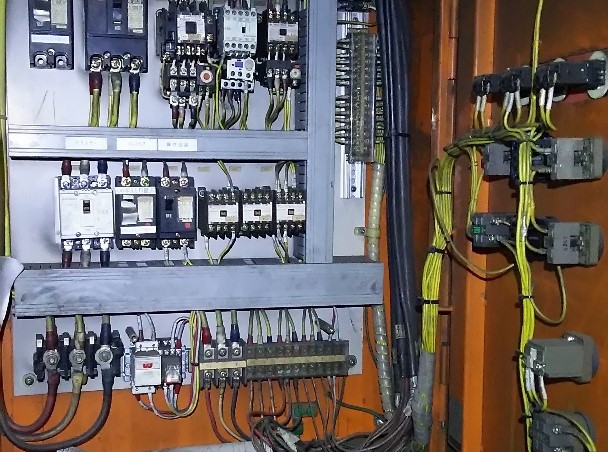

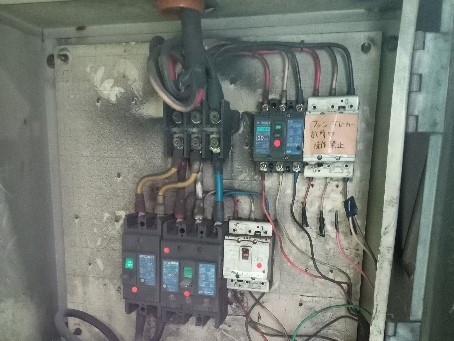

工事前の様子

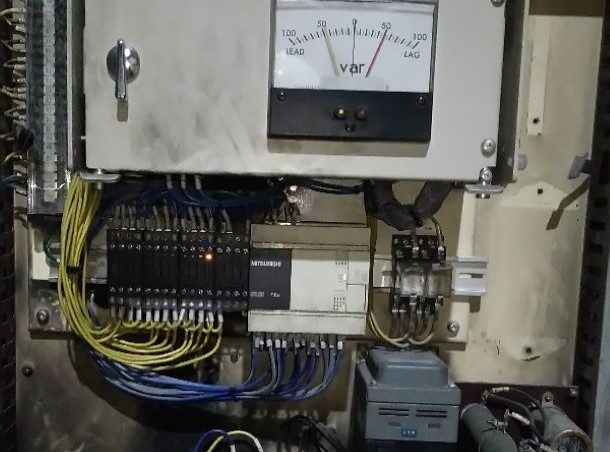

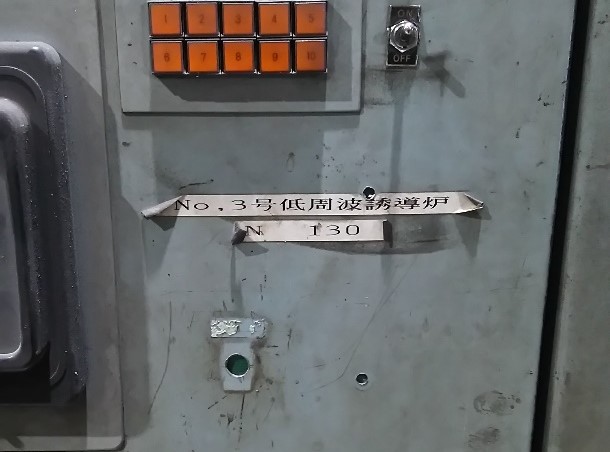

施工前 盤外面

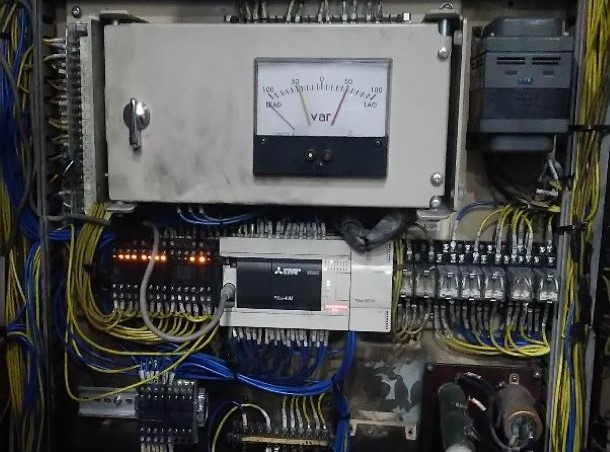

施工前 盤の中

当社の提案・施工内容

ブレーカーの交換及び電磁開閉器の追加を提案いたしました。

ブレーカーでON、OFFで操作しているとのことだったのですが、ファンモーターは地下にあり動作状況を把握しにくかったため、トリップに気づきやすくするよう動作表示灯の追加も提案いたしました。

その際、現場OPから操作ボタンも追加できないかと追加依頼を頂き、設置いたしました。

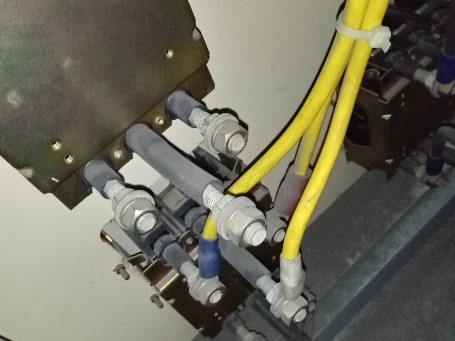

また盤上部に不要な穴が開いており、粉塵がブレーカー端子部分などに山積していたため、清掃し穴を塞いでいます。

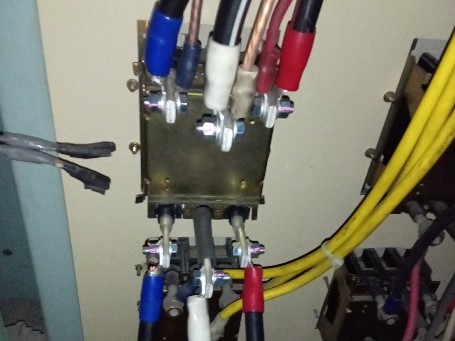

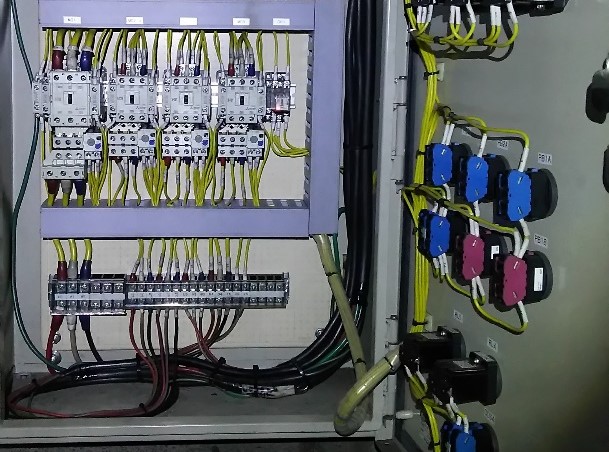

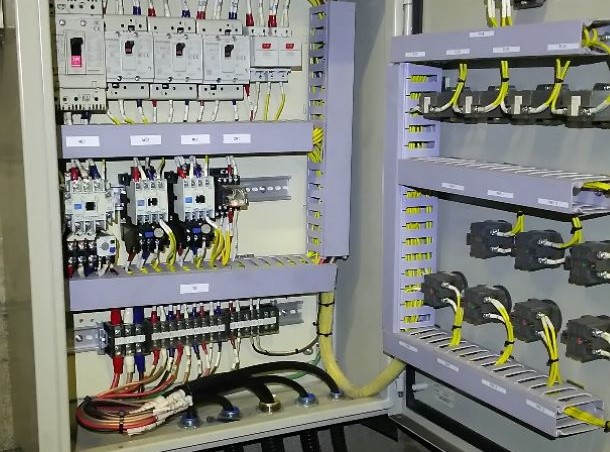

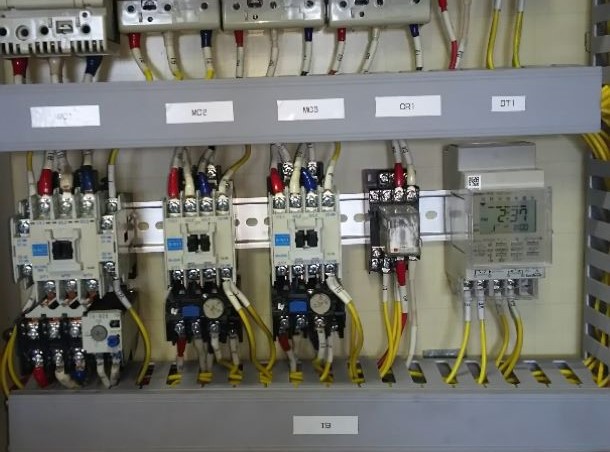

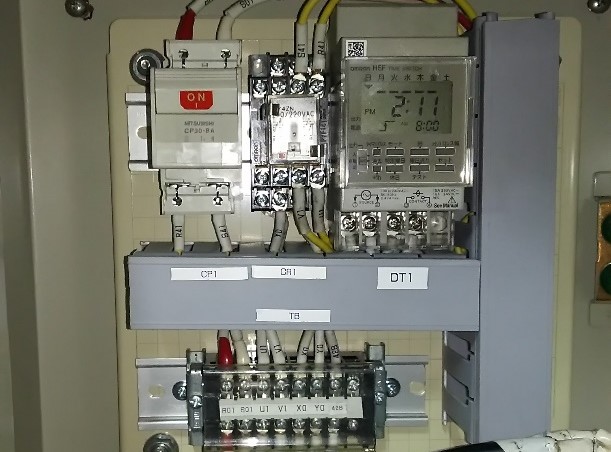

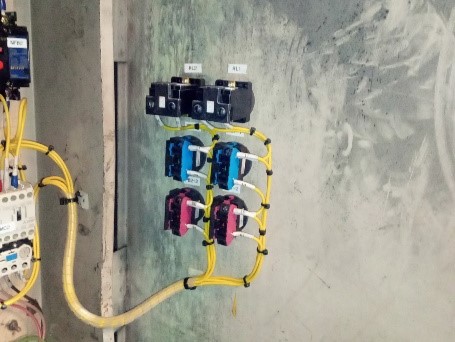

施工後の様子

施工後 盤外側

操作ボタンは現場OPのご要望で盤の右に寄せるように設置しました。

施工後 盤の中

ブレーカーは一つ前の型式ですが、お客様の方で余っていたもので支給頂きました。

施工後 表示灯・操作ボタン

突発によるご依頼で、モーターの復旧に合わせて施工いたしました。

当社スタッフより

サーマルリレーを導入すればモーターの焼損を防ぐことはできますが、トリップした場合に根本の原因を特定して修理しなければ、頻繁にトリップしてしまいます。

トリップの原因やモーターのトラブルについては、

こちらのページで詳しく解説しておりますのでぜひご覧ください。