製造業のお客様にて、連続ショットブラストで頻発している異常の原因を調査してほしいとご要望がありました。

PLCのトラブルは日々発生してしまうものですが、その要因は電源や部品の問題からプログラムミスまで様々考えられ、原因の特定が困難なケースが非常に多いです。

今回の事例は、「サンプリングトレース」を用いて原因を特定し解決した事例です。

お客様の要望内容・依頼背景

ドラムスイング異常(西)が週1、2回のペースで発生しており、原因がわからないので調査してほしいとのことでした。

当社の提案・施工内容

いつ起こるかわからず、起こったタイミングで現場に赴いても原因がつかめなかったため、サンプリングトレースを導入して異常発生前後の状態を確認し原因究明することにいたしました。

サンプリングトレースとは、指定したデバイスが指定した動きをした際、その前後にPLC内でどのような処理が行われたかをグラフや表の形で記録できる機能で、あとからデバイスの動きを過去に遡ることでトラブルの原因特定につなげることができます。

サンプリングトレースについて詳しく知りたい方はこちら

今回の事例では、サンプリングトレースを用いた調査の結果、投入される製品が少なくなってドラムスイングが一時停止した後、1分以内に復帰した際にドラムスイングが正常な位置に戻りきっていないことがあるとわかりました。

この調査結果を受けて、ドラムスイングを正常な位置に戻すための電磁弁をお客様の方で交換され、以降このトラブルは発生していないということです。

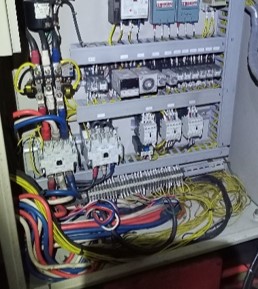

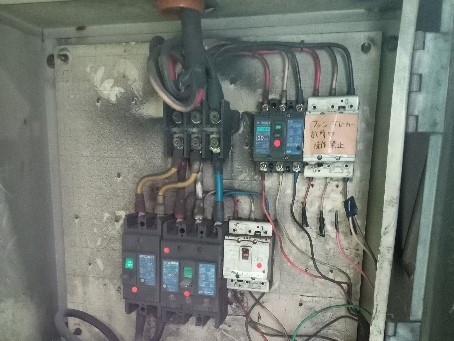

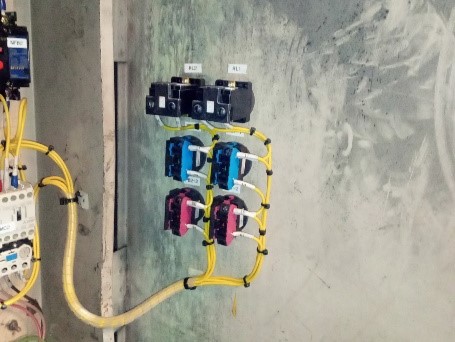

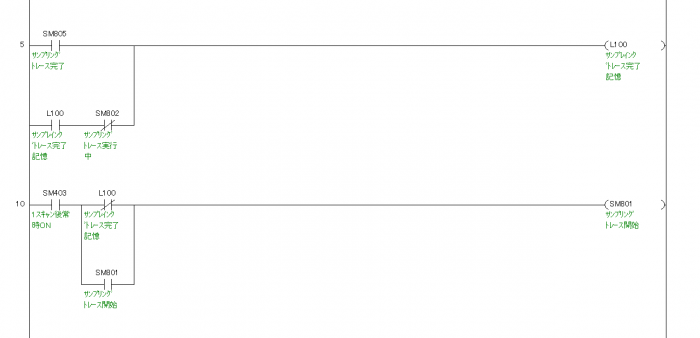

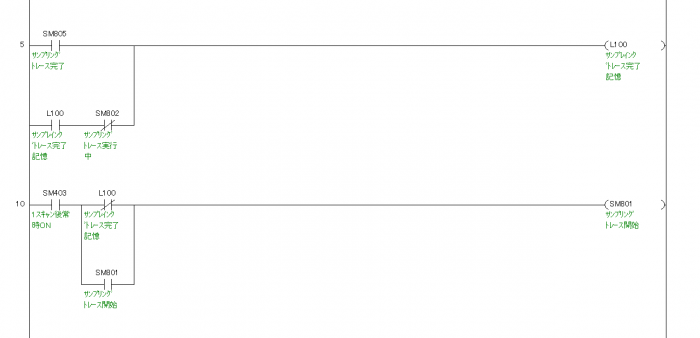

施工後①(プログラムの導入)

サンプリングトレースを開始させるためのプログラムです。PLCのソフトから直接開始させることも可能ですが、モニタリングができるようあえてプログラムを導入しています。(画像をクリックすると拡大できます)

ラダー図

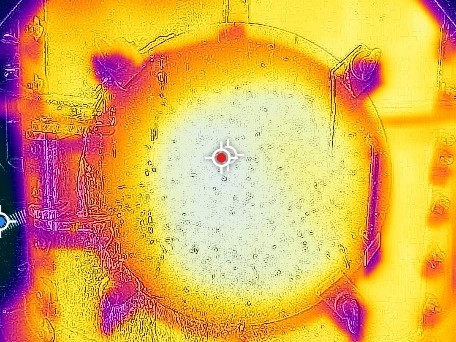

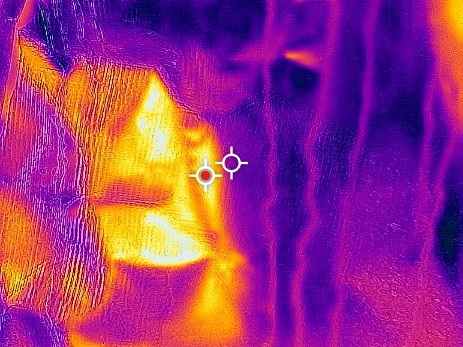

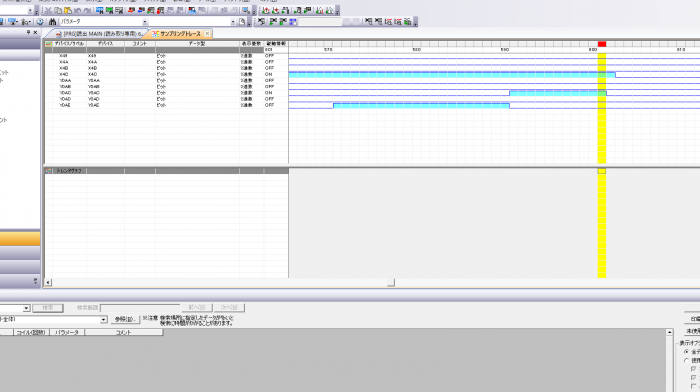

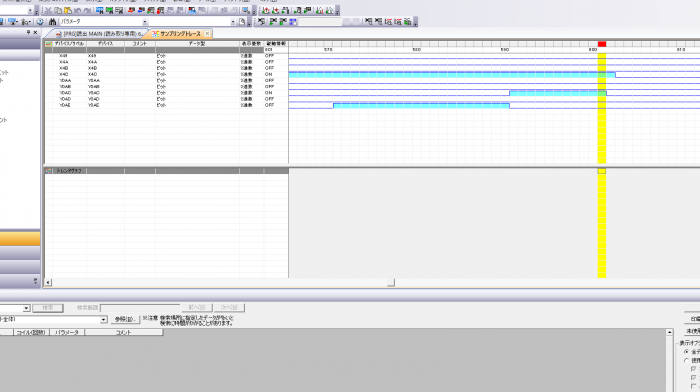

施工後②(記録の解析)

黄色いラインが異常発生のタイミングです。(画像をクリックすると拡大できます)

Y0AC(東側方向へスイングさせる信号)、X4C(西側のセンサーの一つ)がONになっているのにX4B(西側センサーのもう一つ)が0.1秒以内にONになっていないので異常発生となりました。

本来停止後はY0AE(端のセンサーが全て反応していない位置に戻す信号)により正常位置に戻るはずですがX4Cのセンサーは反応しっぱなしで正常な位置に戻り切れていませんでした。

西側センサー付近で停止し、1分以内に復帰した場合のみこのような現象が起こるようです。

記録されたグラフ

当社スタッフより

ドラムスイングは停止すると自動で正常な位置に戻る機能があります。

異常発生後に再度停止して正常な位置に戻ってしまっていたためサンプリングトレースなしでは発見できませんでした。

PLCやTPの不具合にお困りの方は、ぜひ弊社にお任せください!

サンプリングトレースについてさらに詳しく知りたい方はこちら

お問い合わせはこちら