PLCは精密機器です。生産機械や制御盤に収まっており、普段触れることがなく、また、故障する前兆が見えづらい為にそのままにしている事業者様が多いですが、工場稼働の中枢を担う部品であり、故障した際は大きな被害に直結するものです。サイテックでは、PLCのリスク診断を行っており、お客様の制御装置の設置状況を踏まえて安心をして使用できるものなのか、部品交換や故障危険性があるものなのかをお伝えしています。

サイテックのPLC診断

当社ではPLC診断として以下の項目をチェックし、お客様に診断報告書をご提出させていただいています。

診断項目

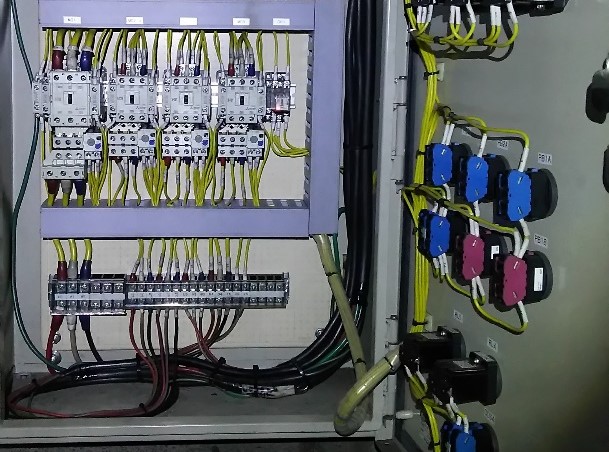

□周辺温度(劣化に直結する環境下にないか)

□冷却フィルタ(目詰まりなどにより稼働が抑制されていないか)

□電源電圧(指定範囲内の電圧か否か)

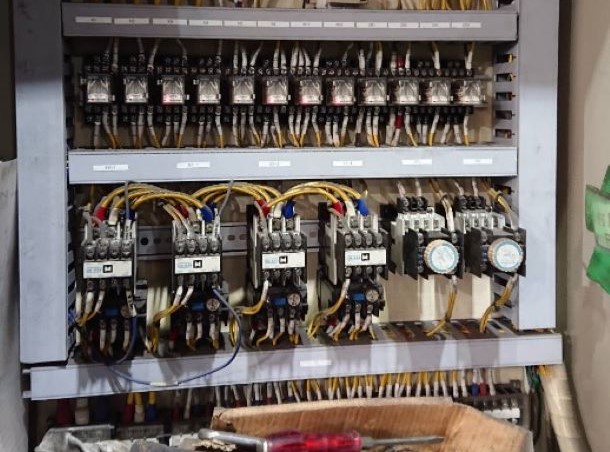

□端子ねじ(ゆるみなどの機械的な不具合が発生していないか)

□目視確認(被覆や配線敷設の仕方などについて不備がないか)

□バッテリー(耐用年数内であるか)

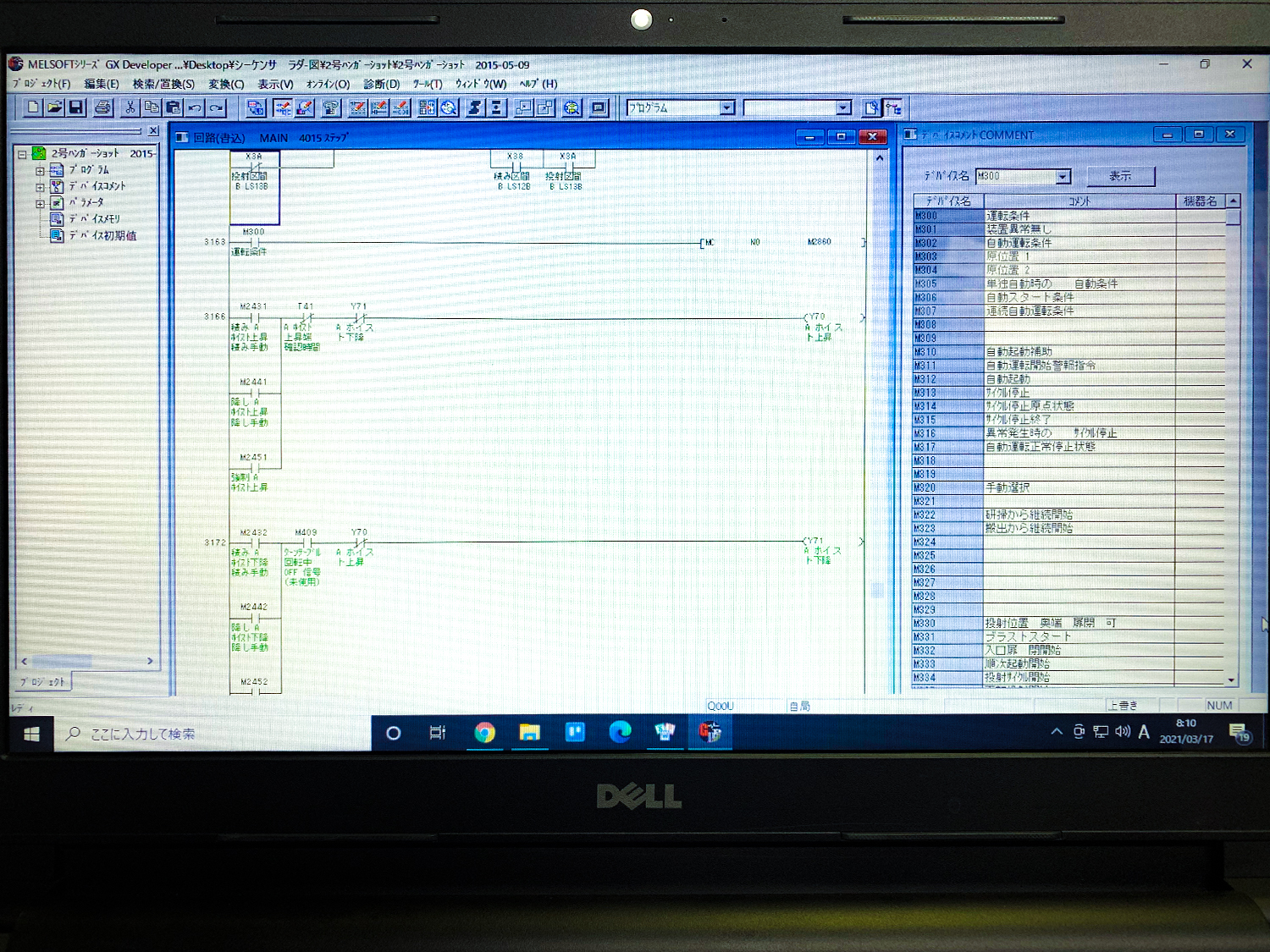

□プログラム(バックアップの有無)

□予備品(予備在庫の有無)

診断にあたって

事前にお打合せをさせていただき、実施スケジュールを設定いただきます。当日は、貴社電気設備ご担当者様に同行を頂きながら場所や留意事項の確認をさせていただき、その後、当社スタッフにてPLCトラブルリスク診断を実施させていただきます。

診断後にご報告書を提出いたします。報告書は、診断対象のPLCごとに作成をして、運用上のトラブルについて課題があるか否かのご報告をさせていただきます。トラブル要因と判断された事項については、別途解決策のご提案をさせていただきます。

私達のPLCリスク診断の特徴

当社のリスク診断では、以下の点をお客様から評価いただいています。

制御工事会社が行うリスク診断

何よりも制御工事会社が行うリスク診断であるという事で、現場の状況に即した必要項目や課題提示ができるという事です。私達サイテックでは、今まで多くの事業所の電気制御工事、PLCリプレースや改造などの工事を行ってきました。そこで経験をしてきた他社の良い取り組みや課題点を踏まえて、リスク診断を行っていきます。現場を知っているからこその診断ができるという事が最大の特徴と言えます。

具体的な運用にまで踏み入った提案

リスク診断を行った後に診断結果と合わせて各PLCの更新時期やメンテナンスタイミングについてもご提案させていただきます。最も重要なことは、予想耐用年数よりも早く更新が必要であると思われる機器の存在です。一般的な更新計画では把握しえない情報をこのPLCリスク診断ではご提示します。

継続運用に合わせて改善を考えられる

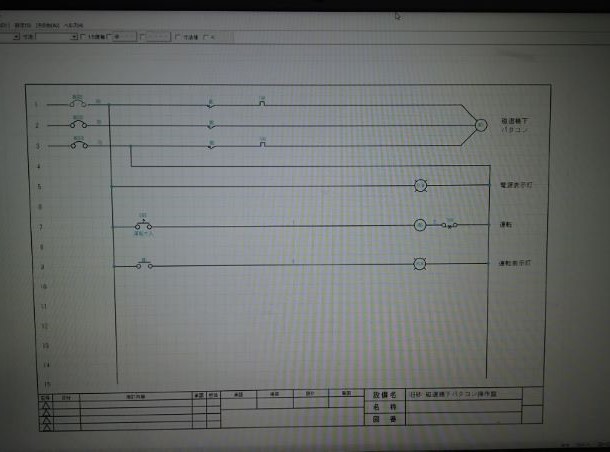

今のPLCをそのまま稼働させていくことも可能ですが、これを機会として回路設計の変更やより効率的な制御について一緒に考える機会になります。私達の工事実績は、他者で取組んでいる制御改善事例であり、その事例をベースに貴社の制御方法のご提案をすることができます。診断から改善、リプレース・更新までを一貫してご提案できる点が当社の強みであると言えます。