皆さんは、工場内の配管や様々な設備から起きているエア漏れについて意識しているでしょうか?

実は、工場全体のエア使用量の20~30%がエア漏れを起こしていると一般的に言われています。

しかし、中にはエア漏れが起きている状態が当たり前になっている事業所があることも事実です。

蒸気漏れや水漏れと違い目に見えなかったり、においがしなかったり、火災などの危険性もないため、そのまま放置されていることが多いのです。

エア漏れが起きているということはつまりエネルギーをロスしているということなので、コスト削減のためにもエア漏れを軽減させることは非常に重要です。

このようなお困りごとがある方必見です!

◆エア漏れが起きているのは把握しているが、どこから漏れているかわからない

◆定時外や夜間に従業員みんなでエア漏れの音を聞いてエア漏れ箇所を探している…

◆コンプレッサの電気代を削減したい…

◆新たな省エネ対策を探している…

◆グループ会社や取引先から脱炭素への取り組みを要請されたが、何を行えばよいかわからない…

工場内でエア漏れがよく起きる箇所

工場内でよくエア漏れが起きている箇所をご紹介します。

従来のエア漏れの検知方法

これまでにも簡易的なエア漏れの検知方法はありましたが、弱点も多くすべてのエア漏れを検知できないのが事実です。

◆人間の耳でエア漏れの音を聞き取る

⇒工場稼働中は様々な設備が動く音で、なかなかエア漏れの音を聞き取れません。

◆石鹸水を吹きかける

⇒エア漏れが起きていそうなところに石鹸水を吹きかけて泡立つかどうかでエア漏れを検知します。

◆エア漏れ検知スプレーをかける

⇒専用のスプレーを吹きかけて検知する方法ですが、石鹸水と同様工場全体のエア漏れを検知するのは困難です。

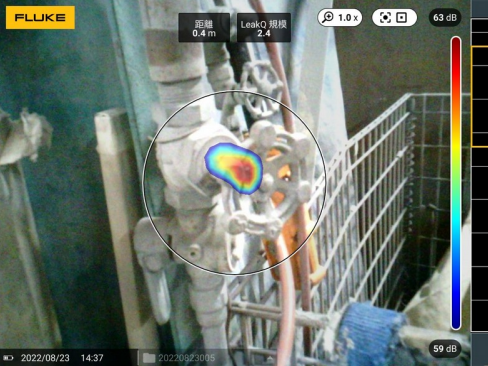

エア漏れの音を可視化する特殊カメラで、設備稼働中に工場全体をエア漏れ診断

わたしたちがご紹介するエア漏れ診断は従来のものとは異なり、「エア漏れの音を見える化する特殊なカメラ」を使用してエア漏れを検知します。

カメラを持って様々な設備を映しながら工場内を巡回する方法でエア漏れを検知できるため、従来のエア漏れ診断よりも広範囲を短時間で、しかも工場稼働中に診断できます。

エア漏れの音が見えるカメラの特徴

◆エア漏れの音のみを検知する

⇒工場内の騒音は拾わずにエア漏れの音のみを検知できるため、稼働中にエア漏れ診断ができます。

◆20~30m離れた場所のエア漏れも検知可能

⇒高所に敷設された配管からのエア漏れも検知できます。

◆エア漏れ箇所の特定だけでなく、漏れ量も測定可能

⇒どこからどれくらい漏れているかがわかります。

◆エアだけでなく、窒素や冷媒(フロン)なども検知可能

⇒気体が漏れる音を検知するため、エア以外も検知可能です。

◆微小なエア漏れも検知

⇒人の耳では音を聞き取れないような小さなエア漏れも検知します。

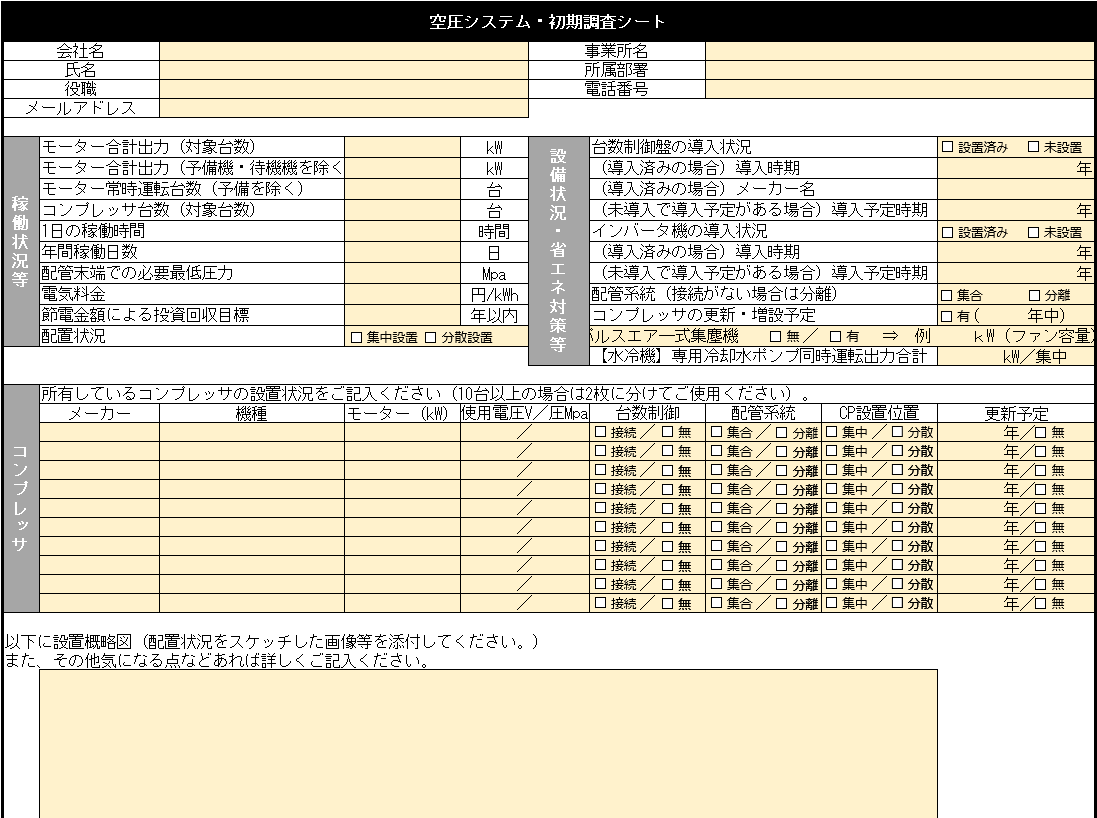

エア漏れ診断サービスの概要と特徴

サイテックでは、この特殊なカメラを持ってお客様の工場を巡回してエア漏れ診断を行い、診断結果をレポートとして即日提供いたします。

エア漏れ診断の特徴は以下の通りです。

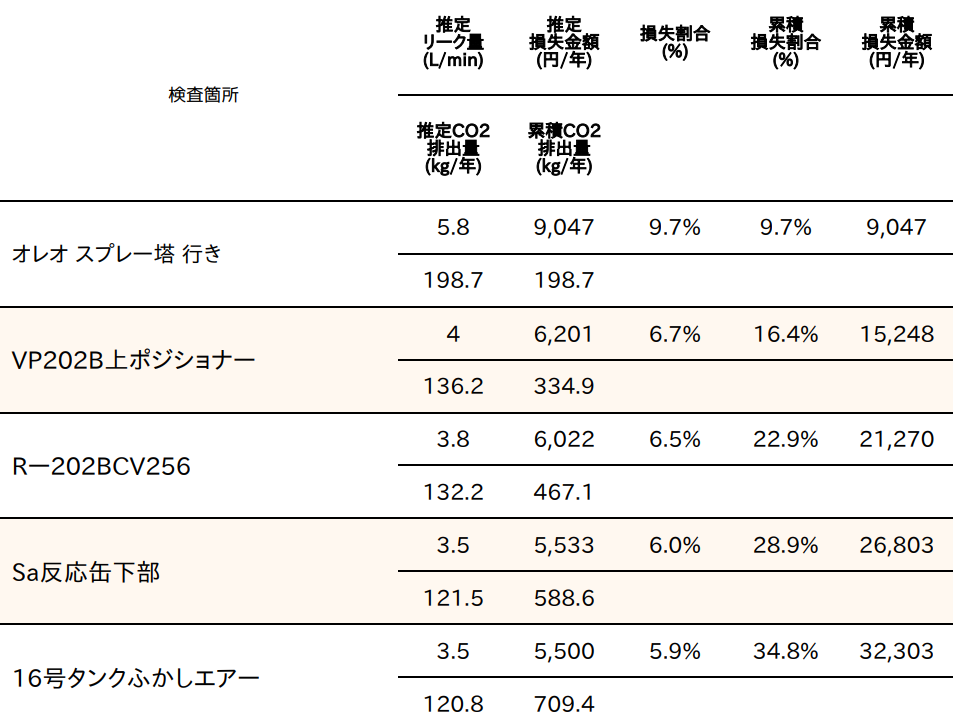

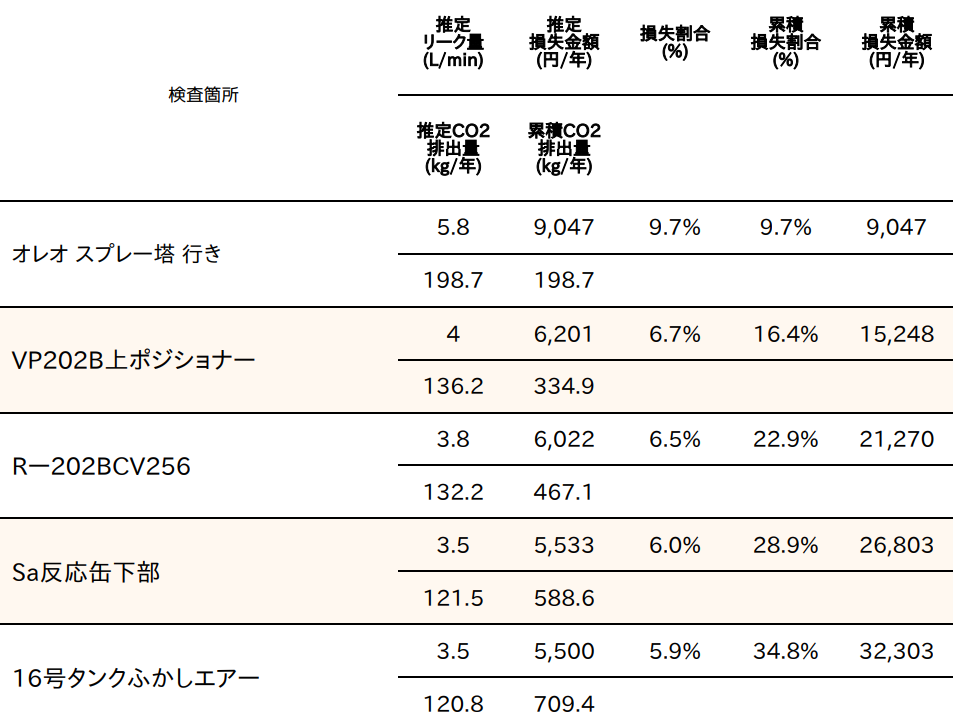

◆漏れ箇所の写真とともに、漏れ量や年間損失額、CO2排出量まで記載

⇒お客様の設備状況を聞いたうえで、漏れ量から金額やCO2換算までいたします。

◆漏れ量の多い順に並べた一覧表も記載

⇒すべてのエア漏れを直すのではなく、上位数か所を直して全体の〇%のエア漏れを軽減するという使い方ができます。

◆検査後すぐにレポートを提供

⇒診断後、当日中もしくは翌日までにレポートを提供します。

◆広い工場も1~2日で診断可能

⇒配管の敷設状況等にもよりますが、大きな工場でも1~2日ですべて診断できるケースが多いです。

◆サービス価格は1日あたり35万円(税抜き・出張費別)から

⇒価格は診断にかかる日数で決まりますが、約1年で投資回収ができる場合もあります。

エア漏れ箇所の写真

エア漏れが起きている箇所がこのように一目でわかります。

各エア漏れ箇所の詳細

写真と共にエア漏れ量や年間損失金額、CO2排出量まで記載します。

エア漏れ箇所一覧

エア漏れの多い順に並べ、全体に対する上位数か所の累計エア漏れ量割合も記載します。

実際のエア漏れ診断事例

実際に特殊なカメラを使用したエア漏れ診断を行った事例をご紹介します。

化学薬品製造工場の場合

【お客様情報】

・建物:4階建て

・測定対象面積:約4,000㎡(1,000㎡×4階)

・年間稼働時間:8,760時間(24時間稼働)

・1時間当たりの電気使用料金:16.9円/kWh

【診断結果概要】

・検査所要時間:約1時間

・漏れ箇所数:39ヶ所

・漏れ量合計:60.5L/min

・年間損失金額:151,439円/年

塗装工場の場合

【お客様情報】

・建物:2階建て

・測定対象面積:約3,200㎡(1,600㎡×2階)

・年間稼働時間:8,760時間(24時間稼働)

・1時間当たりの電気使用料金:16.9円/kWh

【診断結果概要】

・検査所要時間:約2時間

・漏れ箇所数:38ヶ所

・漏れ量合計:59.5L/min

・年間損失金額:92,888円/年

無料デモンストレーション実施中!

「実物をみてどのようにエア漏れ診断をするのか知りたい」、「実際どれくらいの漏れまで検知できるのか知りたい」、という方のために、現在無料デモンストレーションを実施しています。

お客様の工場にお伺いし、カメラを持って1時間工場を巡回します。

実際のエア漏れ検知の様子がわかるだけでなく、レポートまで提供いたします。

ご興味のある方は、まずは無料デモンストレーションからお気軽にお試しください。

お問い合わせはこちら