電力料金についてこのようなお困りごとはありませんか?

・年間での電力料金が予算を超過してしまった…

・とにかく電気代を抑えたいが、最適な方法が分からない…

・自社主体で電気価格・調達方法を決めることができればなぁ…

電力会社に頼らずに電力を取引する、

電力取引プラットフォームで解決できます!

電力取引プラットフォーム Digital Grid Platform(DGP)とは?

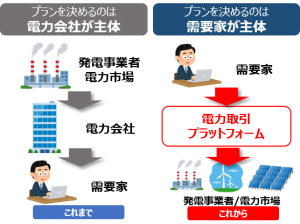

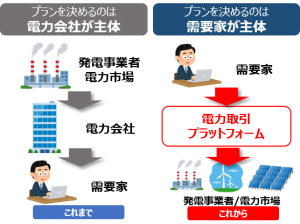

脱炭素の潮流が加速化する中で、単に電力会社が決めたプランを利用するという考えではなく、電気を使う各企業が主体となって、価格、調達方法を決めるという考え方が普及してきています。DGPとは、まさにこの考え方を代表とするサービスで、価格・電源・単価変動率をはじめ、すべて自社でアレンジできる、電力会社に頼らずに電力を調達する、電力取引プラットフォームです。

これまで実現が不可能だった、企業が使う電力を主体的にアレンジする方法を最新のAIとシステムによって実現しています。このDGPの導入により、余剰なコストをかけることなく、電力料金を削減しながら、各企業のニーズに応じた電力調達が可能となります。大手企業をはじめ、新時代の電力調達としてDGPの導入が増加しています。

Digital Grid Platform(DGP)が選ばれる理由

①調達の主体性

これまでの電力会社と異なり、DGPを通して自社で調圧することで余剰なコストがでは貴社が調達する電力の価格、調達ポートフォリオ、再エネ率等をアレンジしていただけます。

②選択肢の多様性

様々な発電家にも利用いただいており、複数の企業から電源の提案を受けることが可能なため、希望する条件に近い調達先を発見することも!

③安心のサポート体制

電力初心者でも安心のコンサルティングや電力市場のレポートもあり、どなたでも安心してお使いいただけます。

Digital Grid Platform(DGP)を使うと、こんなことが可能になります!

DGPを活用することで、お客様のニーズに基づいた独自の電力調達が可能となります。通常であれば、小売電力会社が提供するメニューしか選択できませんが、DGPを導入すれば、様々なプレイヤー(非化石電源・化石電源・卸市場・卸電力会社 他)が幅広く提供するメニューから最適なものを選択することが可能です。下記にてニーズに基づく調達例をご紹介します。

今、一番安価な電気代を狙いたい…

➡100%市場連動

電力会社が利用するプロの電力市場から直接調達!

特定の再エネを調達したい…

➡30%再エネ・70%非再エネ

段階的な再エネメニューだけでなく、コーポレートPPAや自己託送も可能!

将来の電気代高騰に備えたい…

➡30%市場調達・70%電気代固定

望む割合で電気代を固定化できる!(ハイブリッド調達)

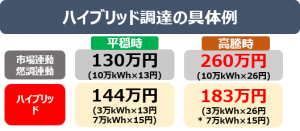

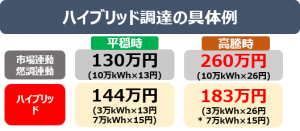

※ハイブリッド調達の具体例の前提条件は、月間10万kWh使用する需要家市場価格が平穏時13円、高騰時26円、使用電力量の70%を固定価格15円で調達としています。

Digital Grid Platform(DGP)が気になった方は、是非、具体的な料金試算をご検討ください!

「興味は沸いたけど、実際どのくらいコストメリットがあるの?」

なんてことをお考えの方は、是非、料金の試算をご検討ください。必要に応じてNDAを締結の上、対応させていただきます。

【試算にあたっての必要資料】

①30分デマンドデータ(対象期間:直近12ヶ月分)

②電気代の請求明細(対象期間:直近1~2ヶ月分)