モータを守ることが目的のサーマルリレー

サーマルリレーとは、電磁接触器と組み合わせて、その電磁接触器で制御するモータなどの電流値が設定値を超えた状態(過負荷状態)を検出する装置です。

これにより、モータが過負荷となった時に、モータが焼損する前に停止させ、保護します。サーマルリレーは単独では機能せず、電磁接触器と合わせて使用します。

手動復帰形と自動復帰形は場所に応じて

サーマルリレーは動作(トリップ)をしたあとトリップ原因を取り除いたらリセットをする必要があります。機械的に作動するものですので、トリップ要因を除去しない状況で復旧をしても、再び動作するか、或いは、適切に動作しない為に機械側の故障へとつながります。

手動復帰形の場合、名の通り手で復帰をさせるまではトリップが継続して働いたままとなります。アナログではありますが、確実な復帰ができるという点では安心ができるものです。一般的に使用されているのは、この手動復帰形になります。

一方で、自動復帰形はサーマルが動作(トリップ)したあと、自動でリセットがかかる仕組みになっています。設備が止まった後に自動で再稼働をしますので、様々な注意が必要となります。人の操作が容易ではない場所に設置されている場合が多いです。

確実にトリップした原因を把握し、改善することが必要です。原因を突き止め、改善をしなければ他機械へトラブルが波及するリスクもあります。その目的を

ブラすことなく、機器選定をしていくことが必要です。

設備保全の上で重要な役割を持つ

サーマルリレー

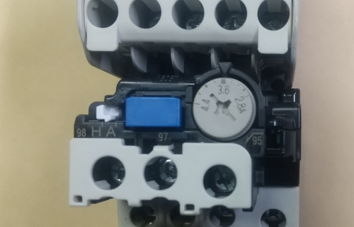

上記のように電磁接触器とセットで

用いられます

トラブルを大事にしない為に

用いられます

サーマルリレーのトラブル要因を3つご説明します。

サーマルリレーが故障するケースは他の制御機器と比べて少ない方です。

そのため、一度設置した後にそのまま長年使用しているというお客様も多いように感じます。

しかし、確実に経年劣化は発生しますし、知らぬうちに故障していたというケースも聞かれます。

バイメタルの劣化による特性のズレ

サーマルリレーは、その内部にある2種類の金属合板の熱膨張率の差異を用いて、過電流が流れた時に発生する熱を検知、動作(トリップ)させるという仕組みになっています。

常に、一定熱量以下であればよいですが、現実は起動電流等で、整定値よりも加温されるケースも多々ある中で運用されていきます。

内部部品(熱を検出する金属など)の微小なズレなどにより動作特性(トリップを検出する電流値やその時間)が変動してくることも見られます。

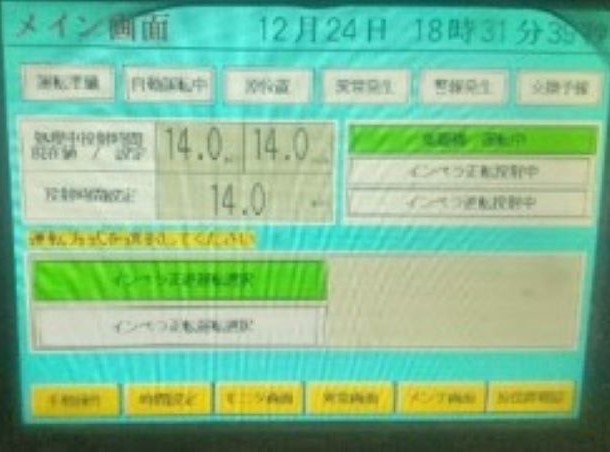

トリップ状態。ズレがあっても

どうにか作動してくれれば良い

ヒーター焼き切れによる機能停止

上記は熱によるバイメタルの変化に対する劣化でしたが、一方で、電流を熱に変えるヒーターがトラブルになるケースもあります。

過大な電流が頻繁に流れたり、短絡保護が上手くできていないと、サーマルリレー内部の電流を熱に変換するヒーター線が溶断し、過負荷を検出できなくなってしまいます。このような状況になってしまうと、サーマルリレーはその機能を失ってしまいます。

問題なさそうでもヒーターが

焼ききれて作動不良という事も

電磁接触器との接続導体の破損

また、時たま見られるトラブルとして電磁接触器との接続導体の破損があります。

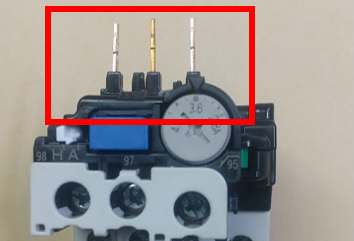

各社のサーマルリレーのうち小型の機種は電磁接触器と接続する端子が細い棒状になっており、接続時端子ネジの締め付けすぎや取付盤の振動などが原因で、接続導体が折れて欠相状態となります。

折角設置をしても、設置方法が悪く機能していなかったという事も事象もありました。

赤枠部分が折れていたという

場面に出くわすこともあります

交換目安は10年。故障が分かりにくいからこそしっかりと。

サーマルリレーはトラブルが起きていても検知がしにくいというのが本音の部分です。

一般に交換時期は約10年を目安に、起動電流が多く・長くかかる設備等は、交換期間を短く設定することが理想と言えます。数多くの部品の中の1つではありますが、その部分まで台帳管理などをして保守していくことが安定した工場稼働の上で重要です。