鋳造工場の造型機冷却ラインにおいて、ラダー改造によるリフタの動作条件とクランプの開動作タイミングの変更を行いました。

ライン工程を進める条件を一つの機器のみにしてしまうと、その機器の誤動作や不具合によって予期せぬタイミングで工程が進み、大きなトラブルからのライン長時間停止や重大事故に繋がることがあります。

既設の複数の機器を条件とすることで安全面を強化でき、トラブルによるロスを減らすことが可能です。

お客様の要望内容・依頼背景

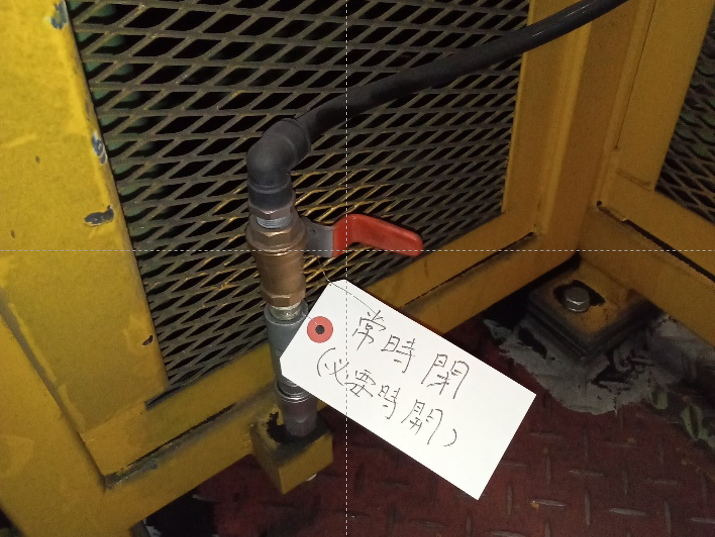

リフタ下降前にクランプを開かせるという条件を持つリフタ下降端のリミットスイッチを、作業者が誤って反応させてしまいました。

その結果、クランプが開き固定していた枠がずれたことによって、下降してきたリフタと接触して脱線してしまうというトラブルが起きました。

今後このようなことが起きないように動作条件を変更してほしいとご要望いただきました。

当社の提案・施工内容

リフタの上昇・下降動作条件、およびクランプ開動作タイミングの変更をラダー改造により行いました。

具体的には、クランプが閉じるとリフタが上昇し、工程を進めた後にクランプの状態を問わずリフタが上昇・下降しきったことを検知するリミットスイッチが反応した時点で、クランプが開くようになっていました。

クランプがより安全なタイミングまで開くことがないよう、次工程である「枠を抑えるクッションの状態」を条件に加えることで誤動作による開動作をなくし、リフタ下降の際にクランプが閉じていることを条件としました。

これにより、万が一クランプが開いてもリフタが下降しないようにしています。

施工前

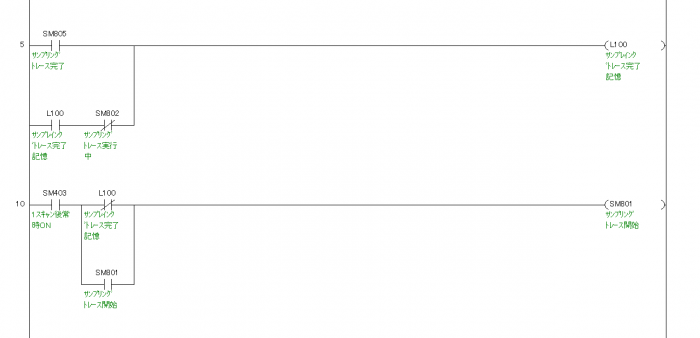

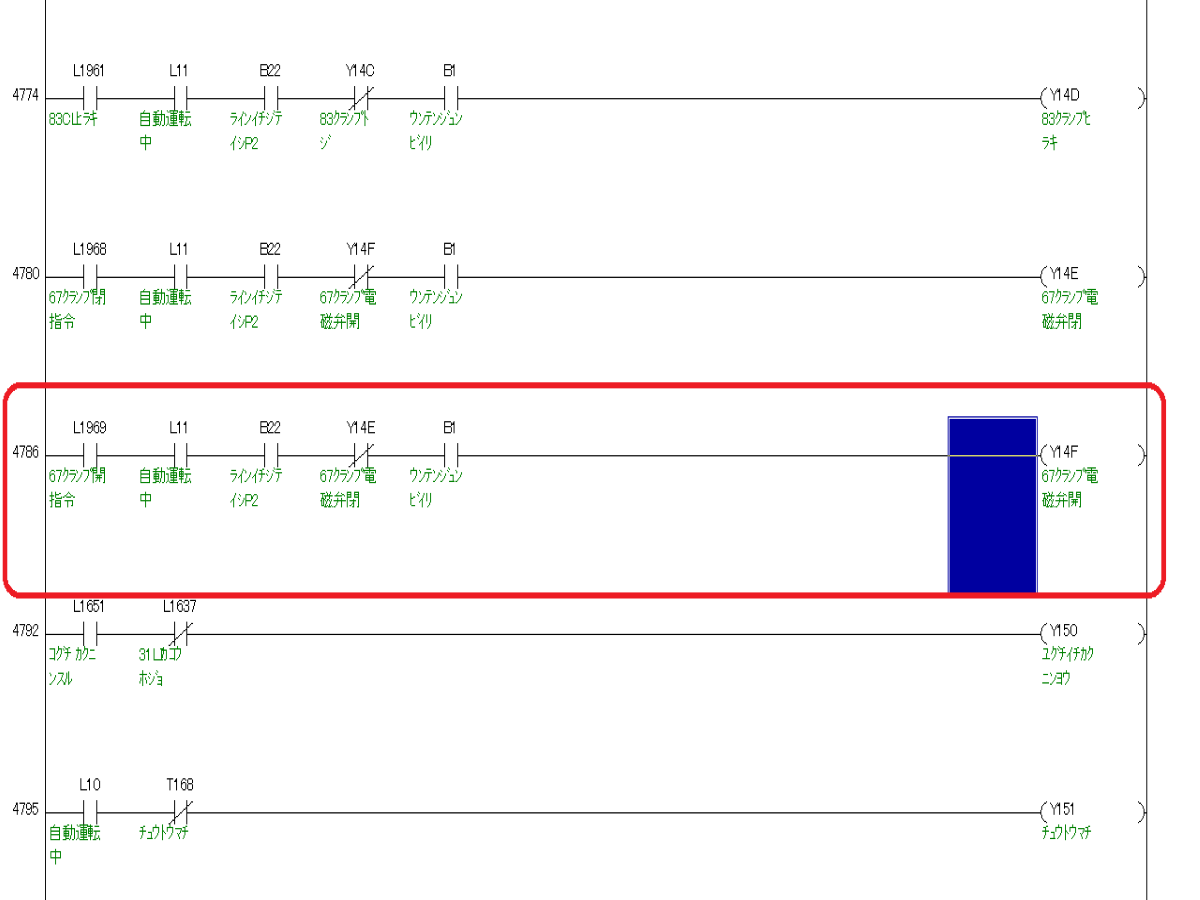

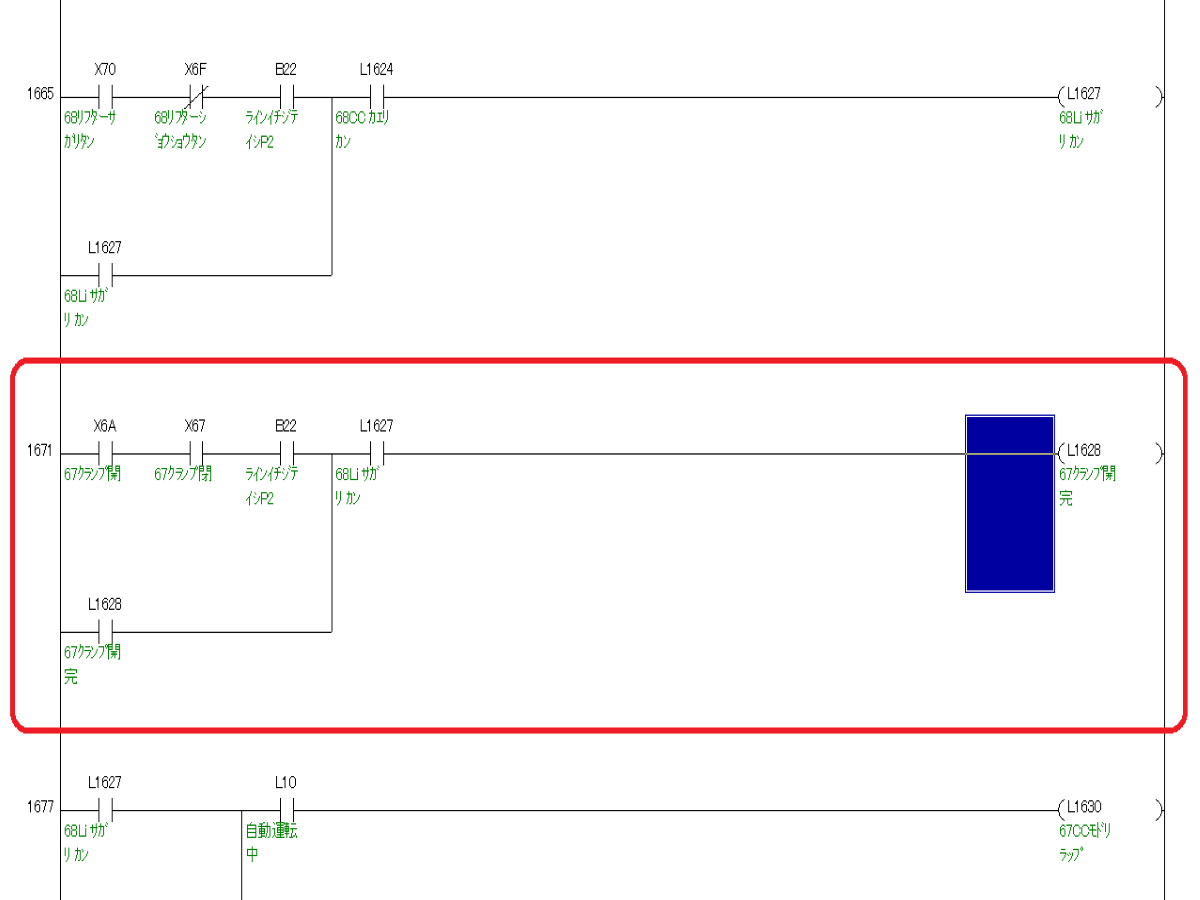

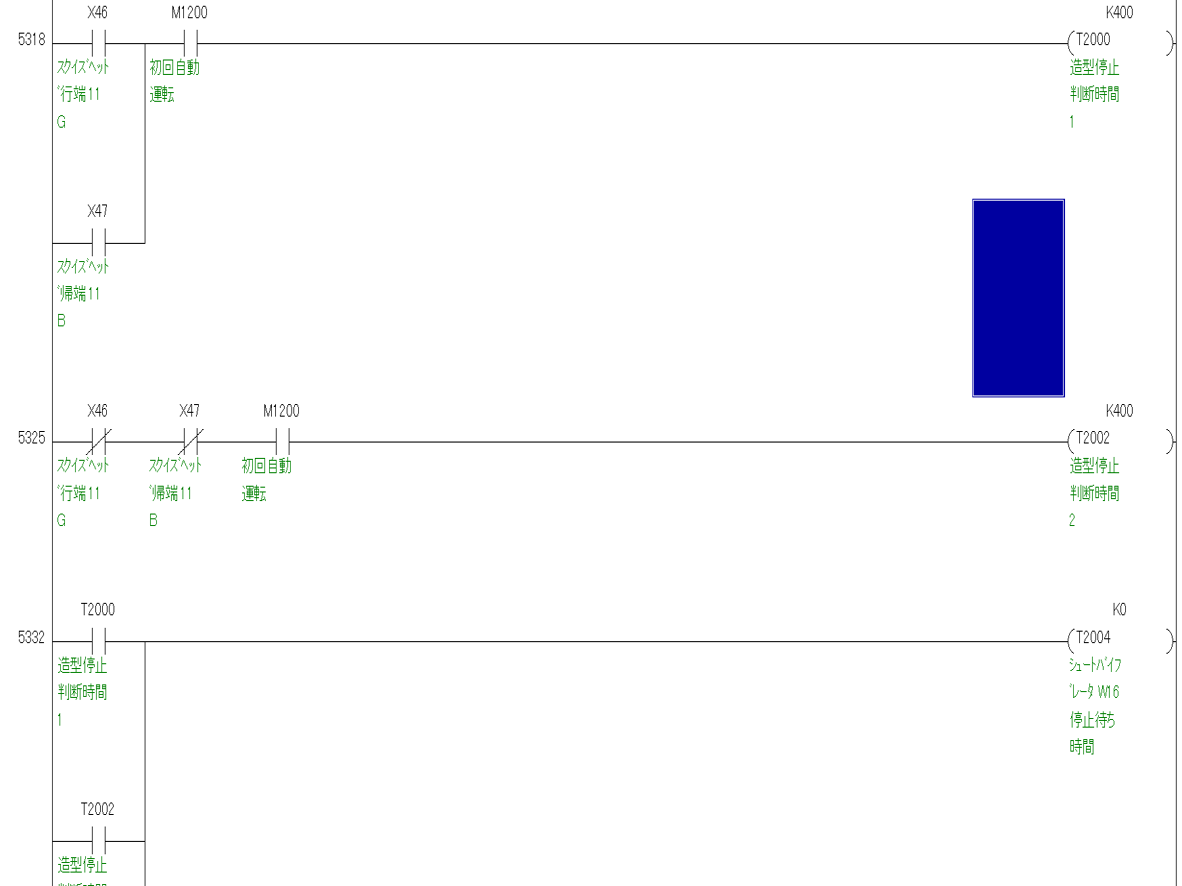

【ラダー図①】

クランプ開指令はリフタの下降端リミットスイッチのみでONになります。

それ以外は造型機の準備完了や反対動作の有無しかクランプ開の条件にはありません。

【ラダー図②】

リフタの上昇指令には、クランプが閉じたことは含まれていますが、その信号は保持されるため、実際に上昇している時に閉じている必要はありません。

下降動作では「開指令が出るのは下降しきってからなのでクランプは閉じている」としているため条件として含まれていません。

施工中

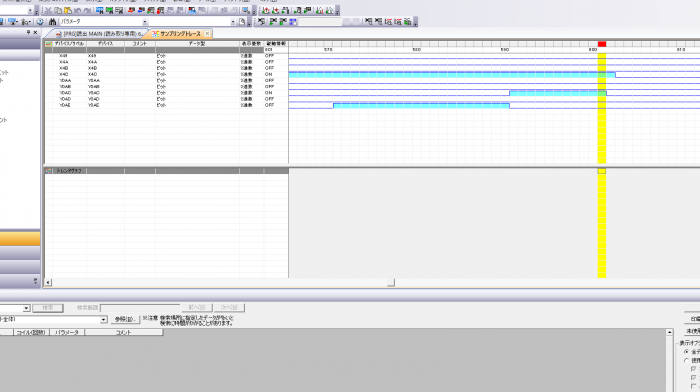

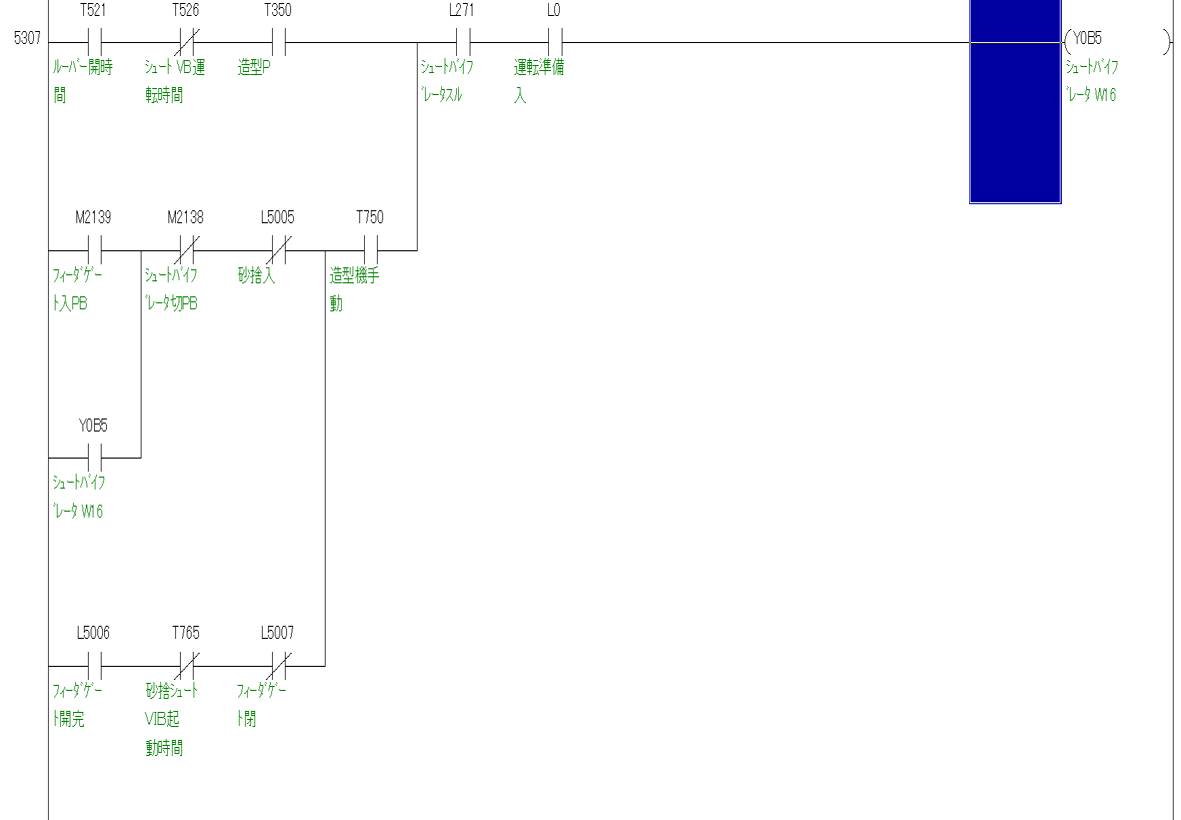

【ラダー図③】

クランプ開の工程をずらすことでの影響がないことを確認しました。

クランプ開は原位置であるため開いている状態で全行程終了となります。

クランプが開くことを条件として進む工程は全行程終了までなく、他の工程がネック工程となっているためサイクルタイムに影響はありません。

施工後

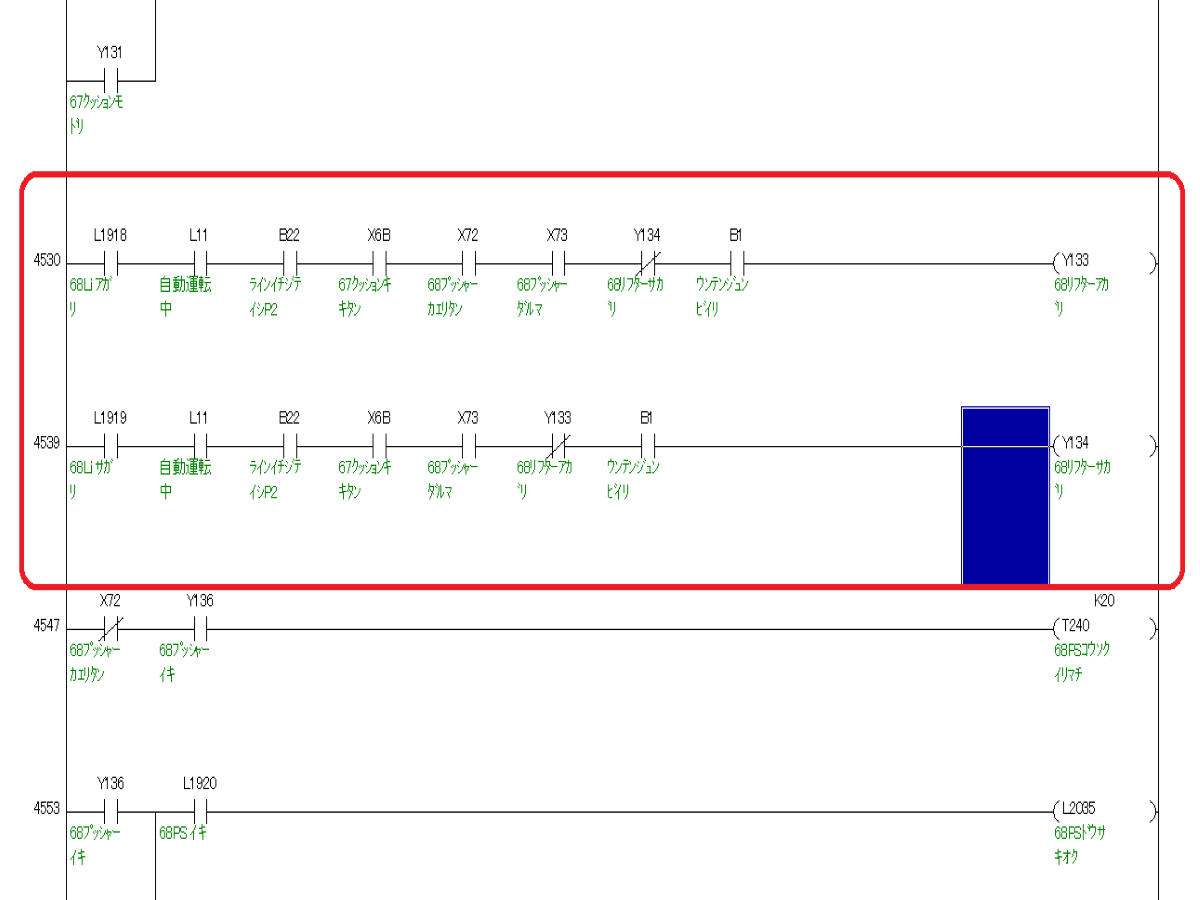

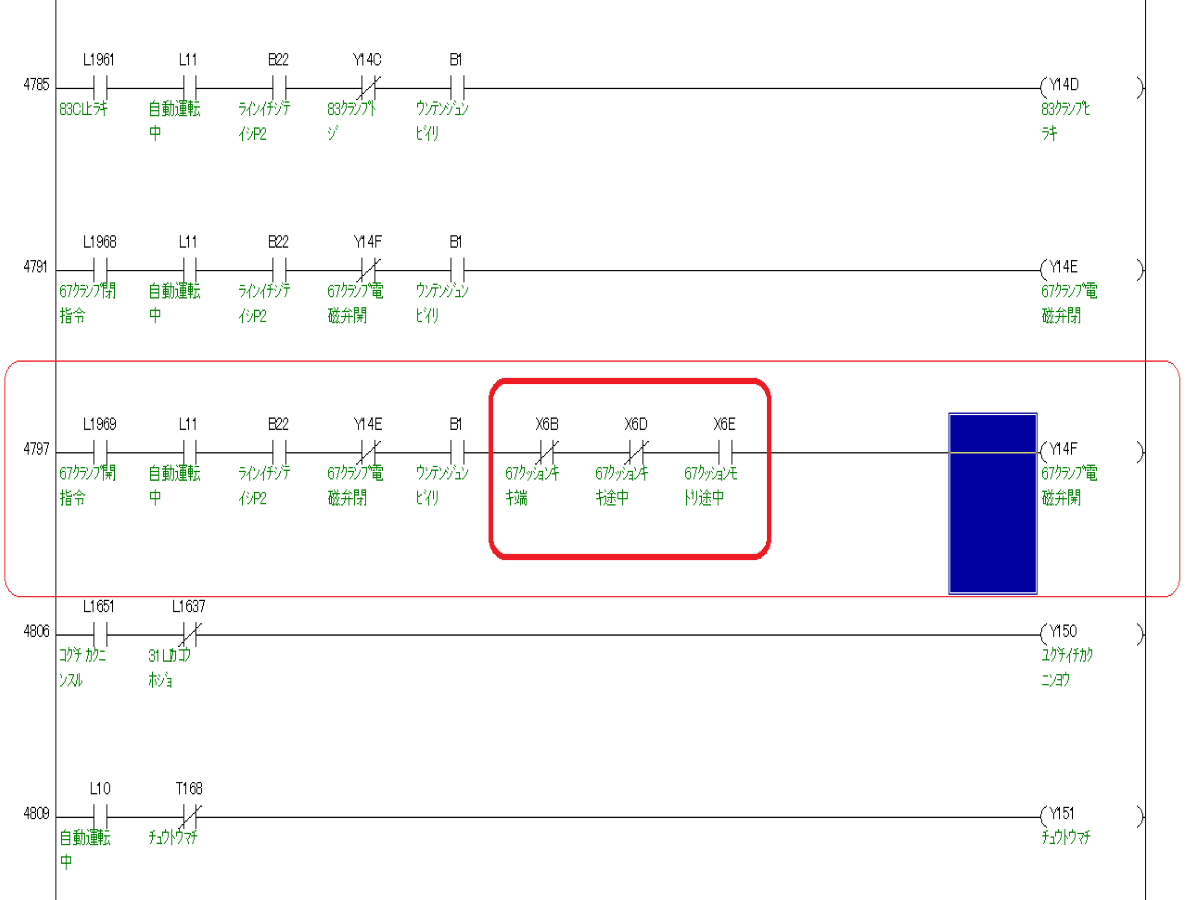

【ラダー図④】

クランプ開の条件を次工程のクッションの動作途中とすることで最低限の時間しか閉じていなかったクランプを最大限閉じさせ安全面を強化しています。

クッションキキ端、クッションキキ途中はリミットスイッチ、クッションモドリ途中はオートスイッチですのでこれらとリフタ下降端リミットスイッチ全てが同時に誤動作や不具合が発生する可能性は限りなく少なく、予期せぬタイミングで動作することを防止しています。

【ラダー図⑤】

リフタ上昇指令はクランプが閉じたことが条件であったため、実際上昇を開始した時には開いていても上昇してしまっていました。

条件がそもそもなかった下降と共にクランプが閉じている時のみリフタが動作するよう変更しています。

当社スタッフより

機会の動作条件を変更することで、安全性をさらに高めることが可能です。

当初の動作条件は1つの機器の条件のみを動作条件とした簡易的なもので、何度かヒヤリハットが発生した機器がありましたら、私たちにご相談ください。

複数の機器の動作を条件に組み込み、より安全性の高い運転を実現します。