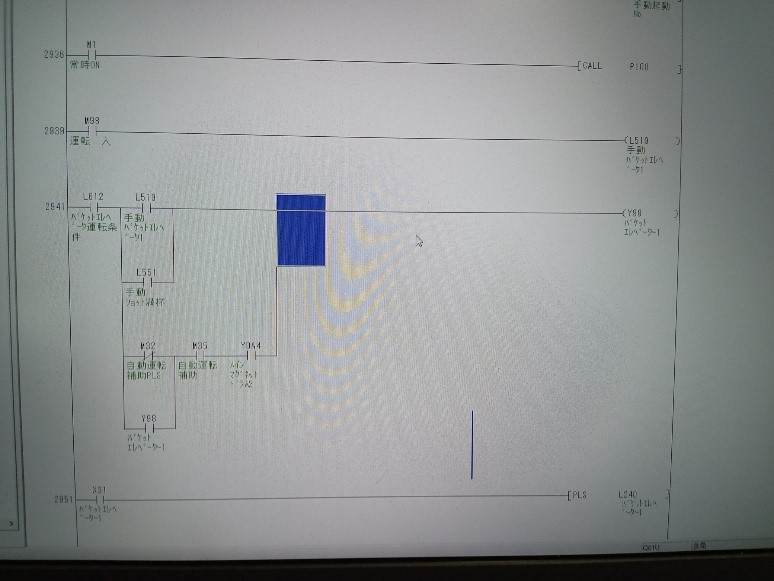

鋼板製造会社の工場にて、焼損したトランス・分電盤の更新、さらに煩雑になった電気系統の整理を行いました。

古い工場は、設備の増設を繰り返して電気系統が煩雑になったり、トランスの容量不足や焼損を引き起こしてしまうことがあります。

前の保全担当者が退職したなどで、現状を誰も把握できていないというケースは意外と多くあるのです。

トラブルが起きる前に、新設以来長期間にわたってそのまま増設を繰り返しているような現場は、わたしたちのような電気制御会社にご相談することをおすすめします。

お客様の要望内容・依頼背景

不特定多数の作業員の方が勝手にコンセントや照明を増設したため、既設の盤・トランスが焼損してしまいました。

焼損したトランスや分電盤を更新してほしいとご依頼いただきました。

また、煩雑になっている電気系統の整理や、コンセントや照明用の電源の増設についても一緒にご依頼いただきました。

当社の提案・施工内容

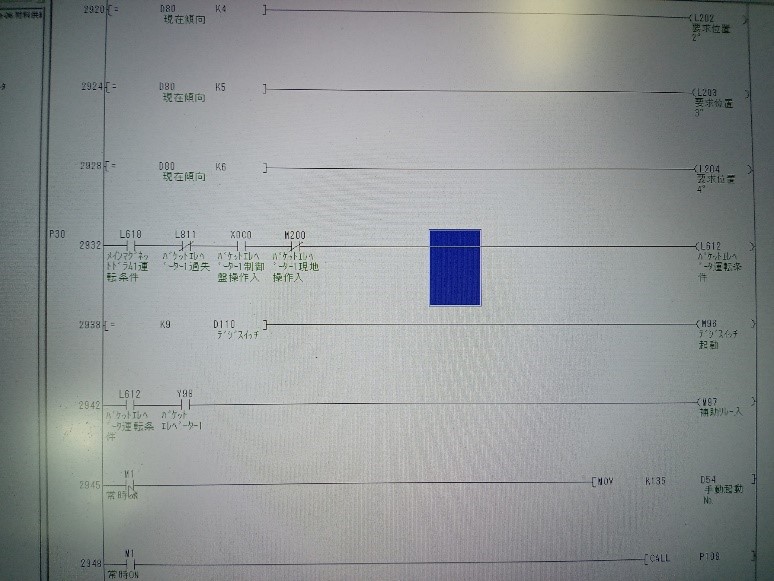

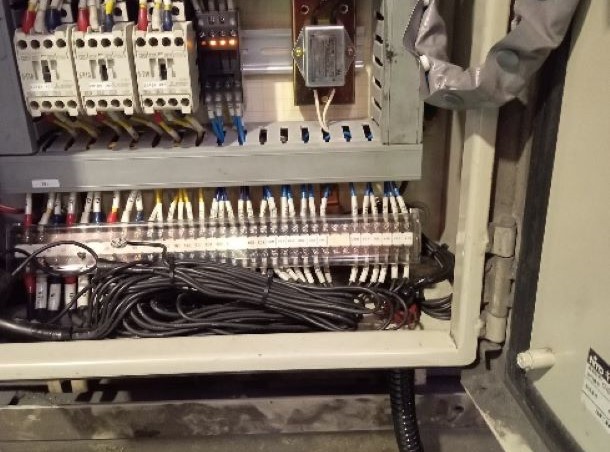

将来新たにコンセントやスイッチを増設する可能性があるため、分電盤の容量を上げてブレーカー及び端子台の数を増やし、それに合わせてトランスの容量もアップすることをご提案いたしました。

また煩雑になったケーブルの整理も行いました。

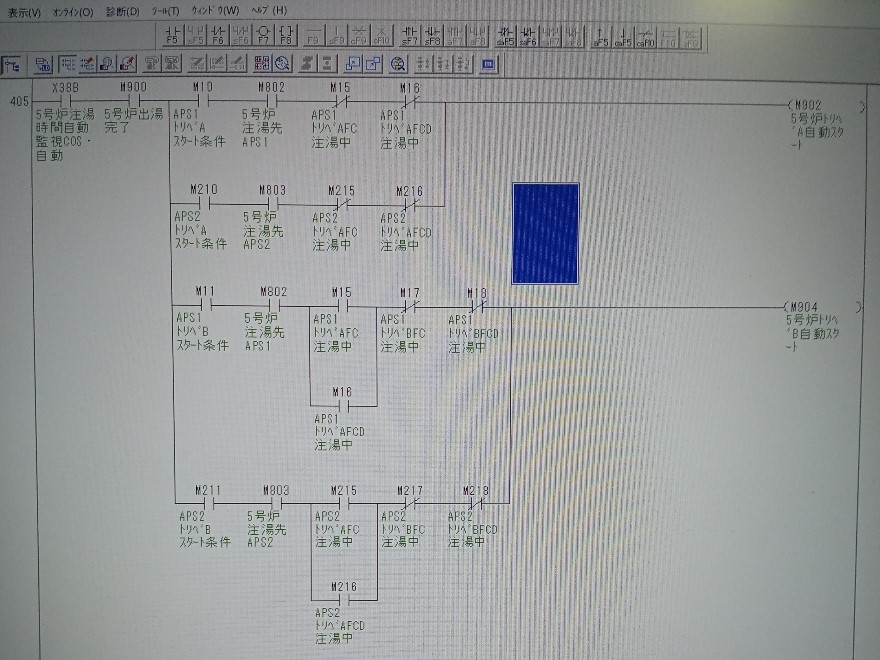

既設のケーブルは、図面もなく至る所で変な繋ぎをしていたので、事前にしっかりとケーブルルート調査を実施し、当日は弊社協力会社作業員全員に撤去対象物・撤去ケーブルのルート及び、新設ケーブルの配線ルートと繋ぎの確認を行いました。

その結果、不明な配線が無い状態になり、のちのメンテナンスがしやすくなりました。

新規分電盤には予備のブレーカー、端子台を設けており、簡単に増設ができるようになっております。

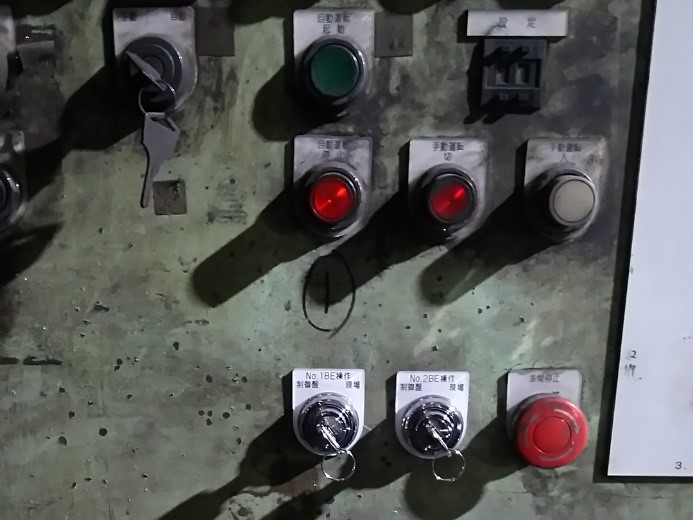

施工前

分電盤設置箇所

この位置が操作上邪魔にならず最適なため、ここに分電盤を設置します。

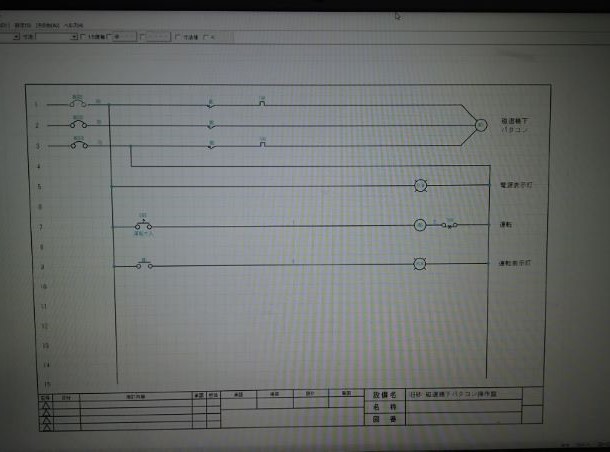

施工後

分電盤新設

当社スタッフより

既設ケーブルは2次側すべて保護管なしの裸配線でコンセントやスイッチに敷設されていましたが、新設は全て電気配管やフレキチューブで敷設しました。

既設盤撤去・既設不要ケーブル撤去・新設盤取り付け・新設トランス取り付け・新設配管取り付け・入線・端末・結線・電源切り替えを土日の休日工事期間で終了しました。

配線敷設工事は工場内の見える位置に設置されるため、職人の腕が問われます。

私たちは、豊富な実績から多くのお客様にご満足いただいています。