古くなった設備の更新をする時、一度は補助金の活用を検討すると思います。

しかし、補助金の資料は難しくてどの補助金が活用できるのか調べてもわかりにくい、というお声をよく耳にします。

そこで、設備投資の際に活用できる補助金を、国によるものと自治体(岡山県)によるものをまとめてご紹介します。

代表的な省エネ補助金「省エネルギー・需要構造転換支援事業費補助金」を解説

省エネ補助金の最も代表的なものが、経産省による「省エネルギー・需要構造転換支援事業費補助金」です。

昨年度までは、「先進的省エネルギー投資促進支援事業費補助金」という名称で行われており、今年から名称が変わりましたが、内容はさほど大きな変更はないと思われます。

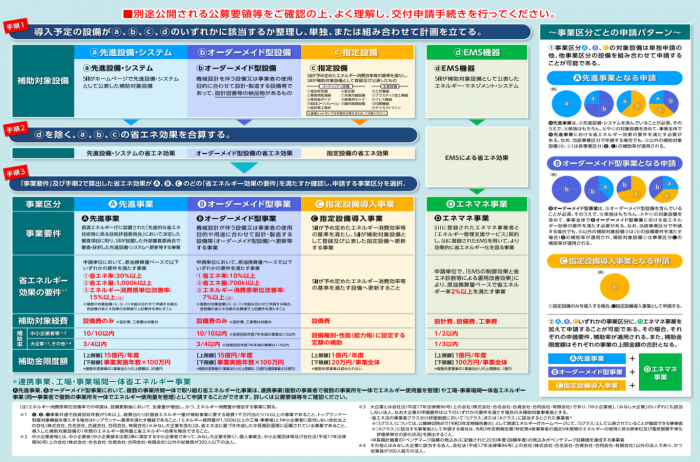

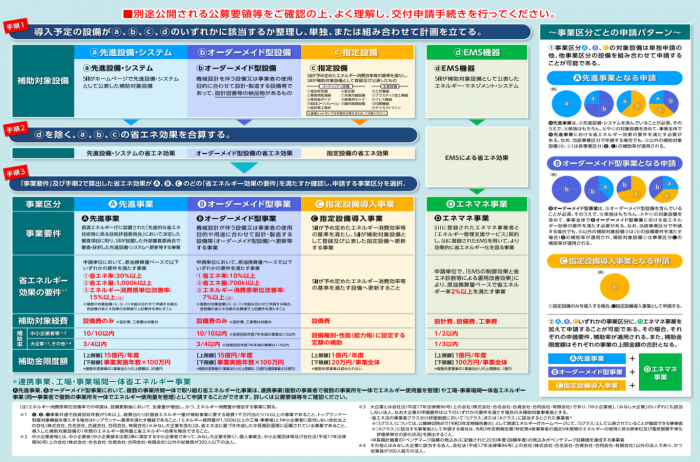

この補助金は、(A)~(D)の4つの事業区分に分かれています。

<一般社団法人環境共創イニシアチブHPより>

※令和4年度の資料のため、変更の可能性あり

(A)先進事業

先進的な省エネ技術を持つ設備・システムを導入する事業に対して補助金が給付されます。

満たすべき省エネルギー効果の要件は厳しいですが、補助率も高いです。

(B)オーダーメイド事業

事業者の環境にあわせて機械設計を伴う設備等の導入に対し、補助が出ます。

先進事業と同様、比較的大型の事業が対象です。

(C)指定設備導入事業

本補助金の執行団体、一般社団法人環境共創イニシアチブ(通称SII)があらかじめ決定した省エネ設備の導入に対して補助金が給付されます。

メーカーや型番まで対象が決まっており、設備単位での更新事業が対象なため、比較的申請ハードルが低い事業と言えます。

(D)エネルギー需要最適化対策事業

エネマネ事業者と共同で作成した計画に基づき、EMS制御や高効率設備導入、運用改善を行う取組を支援します。

計画策定と設備導入にかかる費用の一部が補助されます。

特に検討すべきが(C)指定設備導入事業

(A)~(D)の事業区分のうち、活用しやすいのが(C)指定設備導入事業です。

これは、ユーティリティ設備と生産設備が対象であり、さらに各設備のメーカー、型番までがあらかじめ指定されており、それらの設備への更新が対象となります。

〇ユーティリティ設備:

高効率空調、産業ヒートポンプ、業務用給湯器、高性能ボイラ、高効率コージェネレーション、低炭素工業炉、変圧器、冷凍冷蔵設備、産業用モータ、調光制御装置

〇生産設備:

工作機械、プラスチック加工機械、プレス機械、印刷機械、ダイカストマシン

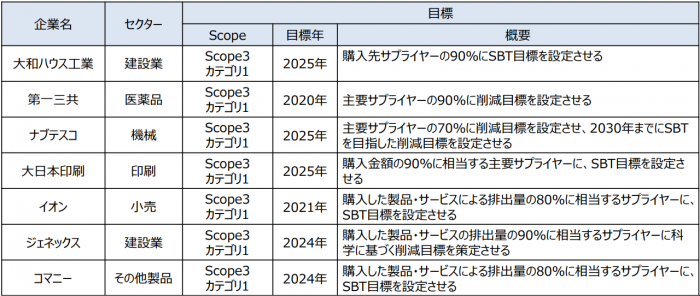

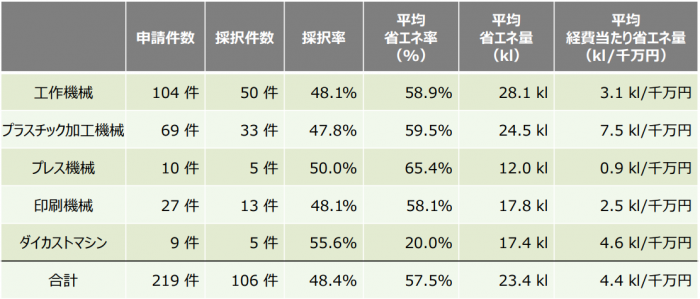

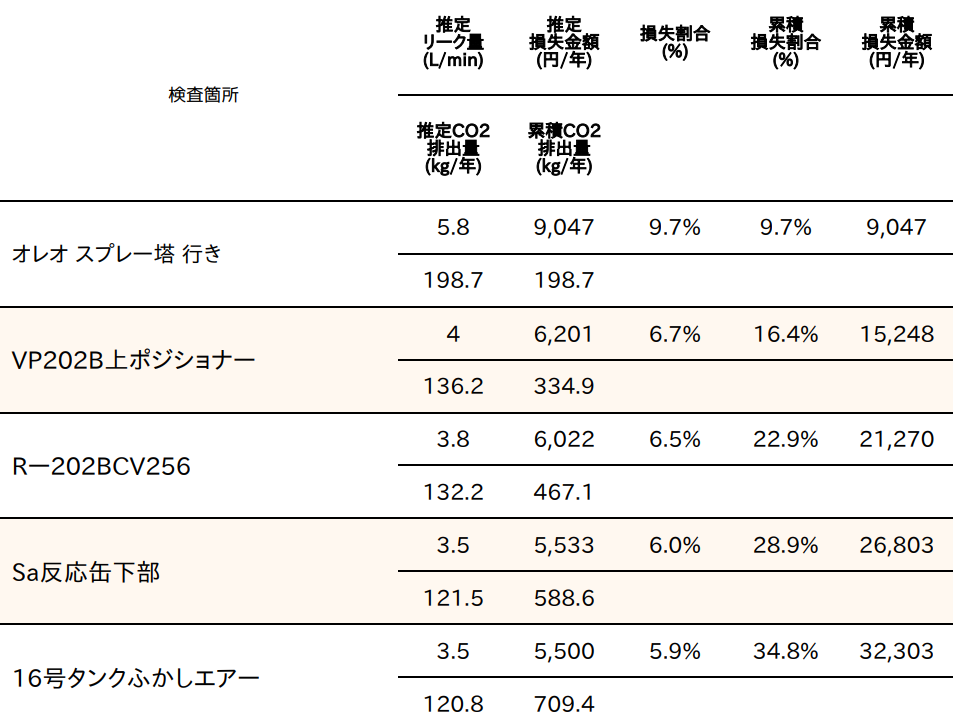

令和4年度の採択結果

補助金を検討する際、前年までの採択結果から、各事業区分の採択率はどれくらいか、どの設備が採択されやすいのかを確認することが重要です。

そこで、事業区分別と(C)指定設備導入事業の設備別の採択結果を紹介します。

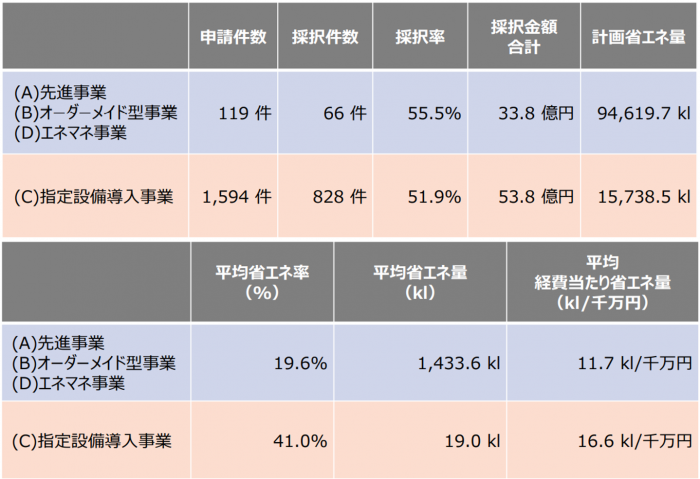

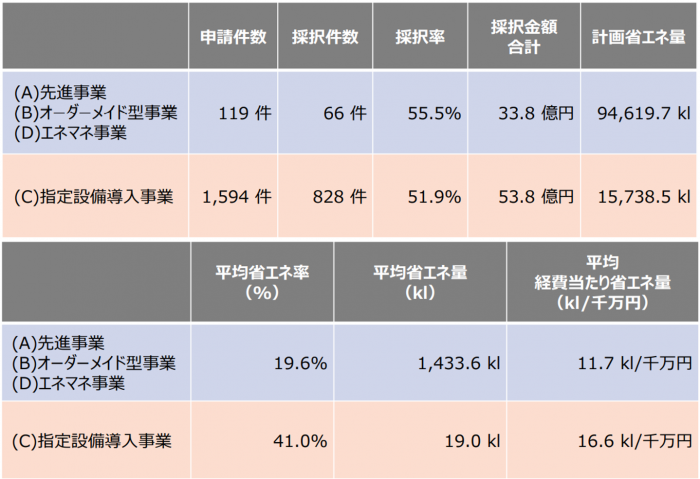

〇事業区分別の採択結果

(詳しくは一般社団法人環境共創イニシアチブHPよりご覧ください。)

事業区分別に見ると、やはり(C)指定設備導入事業が圧倒的に申請件数と採択件数が多いです。

採択率はA、B、Dの合算とCどちらも約50%です。

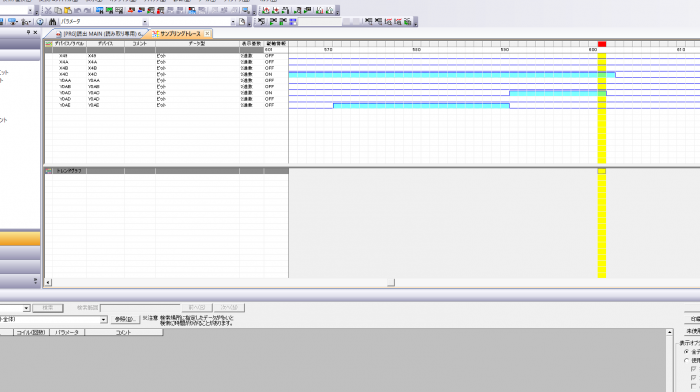

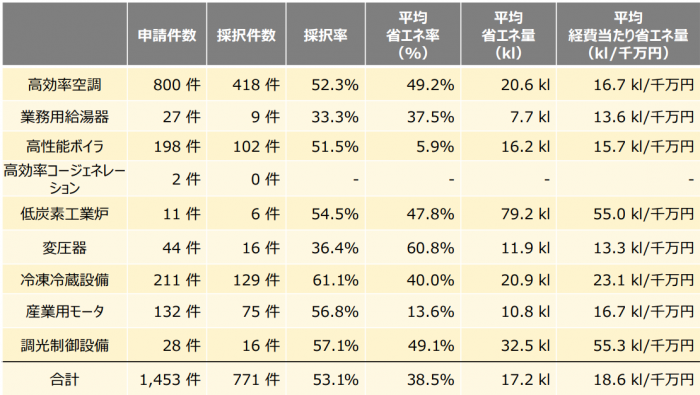

〇(C)指定設備導入事業の設備別採択結果

ユーティリティ設備と生産設備に分けてそれぞれの採択結果を表します。

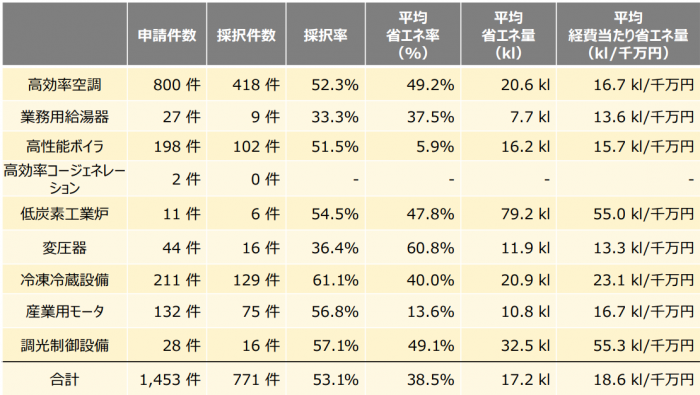

【ユーティリティ設備】

ユーティリティ設備で申請件数が多く、かつ採択率が50%を超えているのは、高効率空調、高性能ボイラ、冷凍冷蔵設備、産業用モータです。これらの設備が比較的狙い目と言えます。

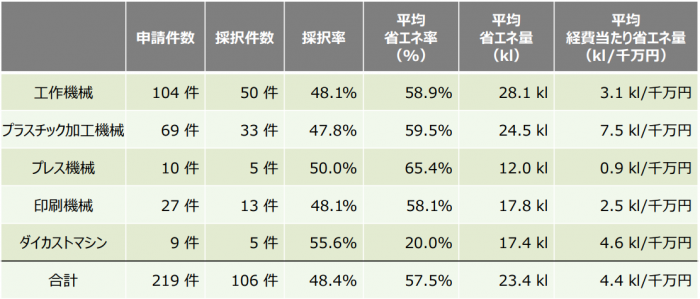

【生産設備】

生産設備はユーティリティ設備と比べ申請件数が少ないですが、採択率はおおむね50%前後のものが多いです。

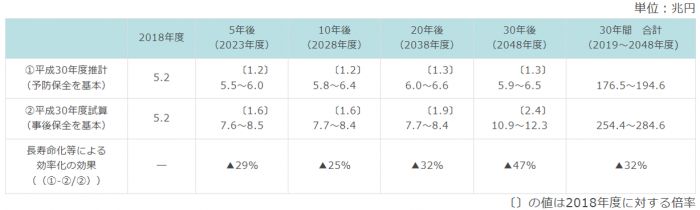

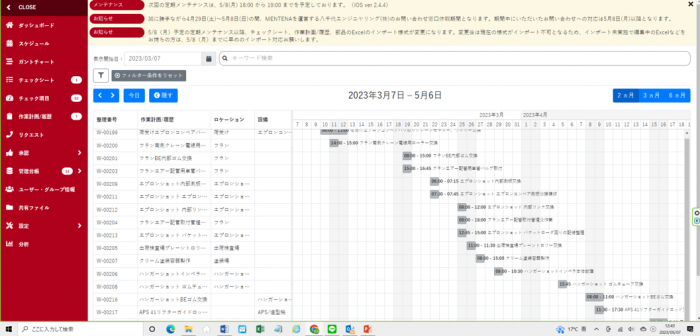

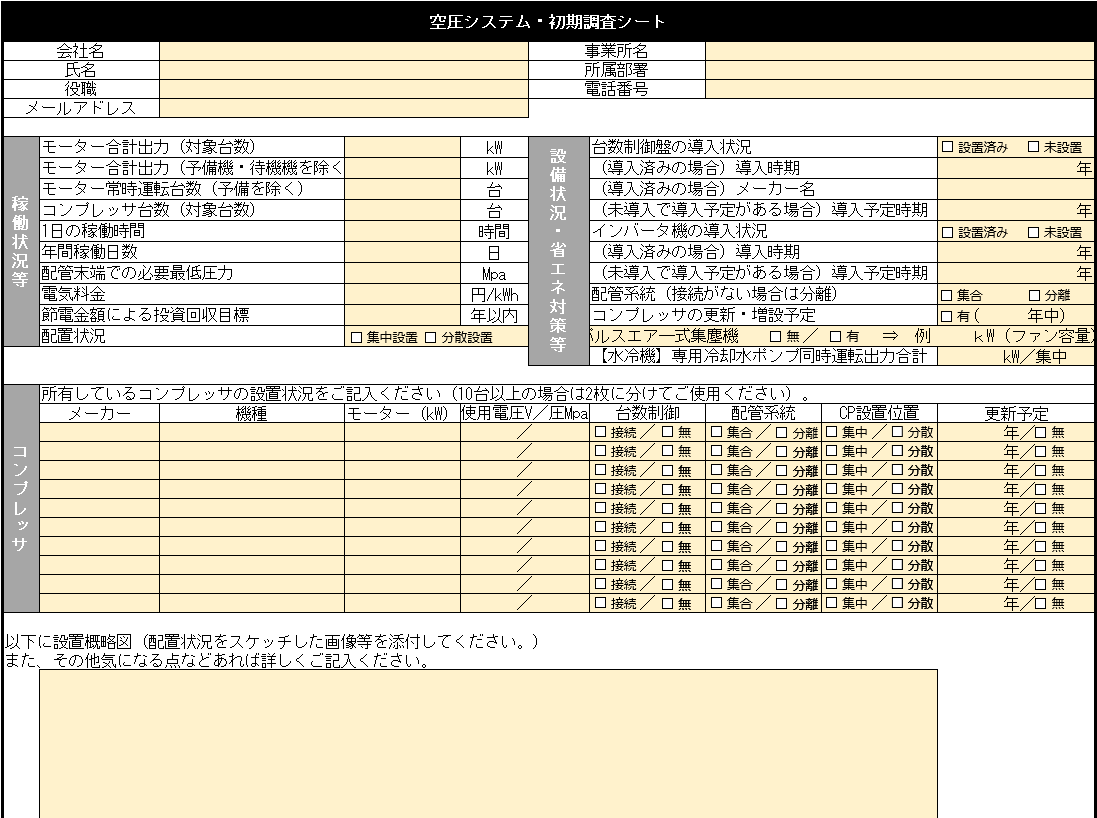

本補助金のスケジュール

補助金のスケジュールは上の画像のようになります。

公募期間は5月~6月中下旬ごろで、採択結果が8~9月に出ます。

採択後は翌年1月末までに事業完了し、補助金の支給は諸々の報告書提出後となり、翌年度あたりになります。

岡山県の設備投資で活用できる補助金

補助金を検討するとき、国による補助金だけでなく、自治体による補助金も必ずチェックしましょう。

申請要件や補助率等を比較してより最適な補助金を選択するだけでなく、両方に申請して経験値を上げ、採択率を向上させることも重要です。

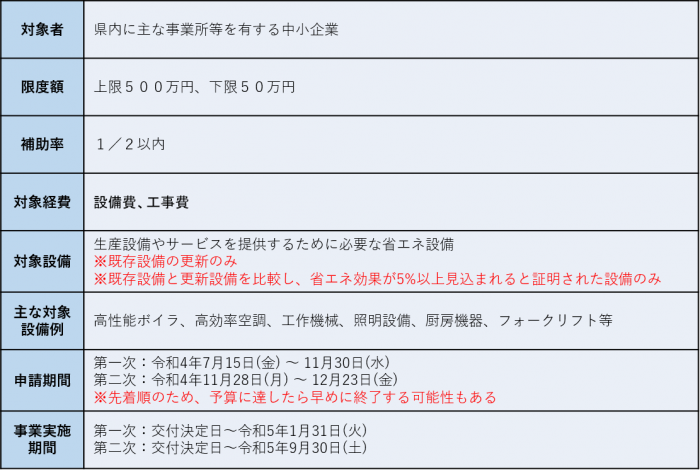

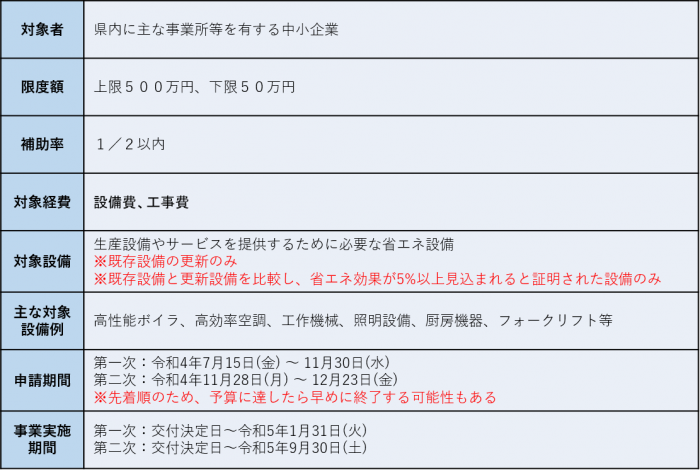

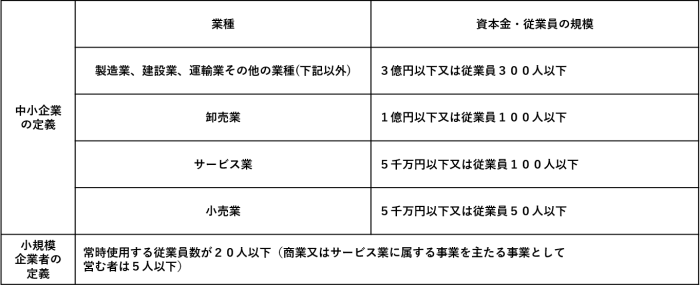

岡山県中小企業省エネ設備更新補助金

原油価格や電気代が高騰している現状を受け、中小企業の競争力向上を図り、省エネ設備への更新を促進する事業です。

令和4年度は第一次と第二次が実施され、概要は以下の通りです。

詳しくはこちら

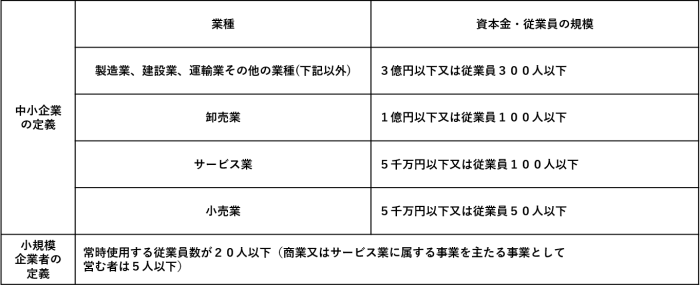

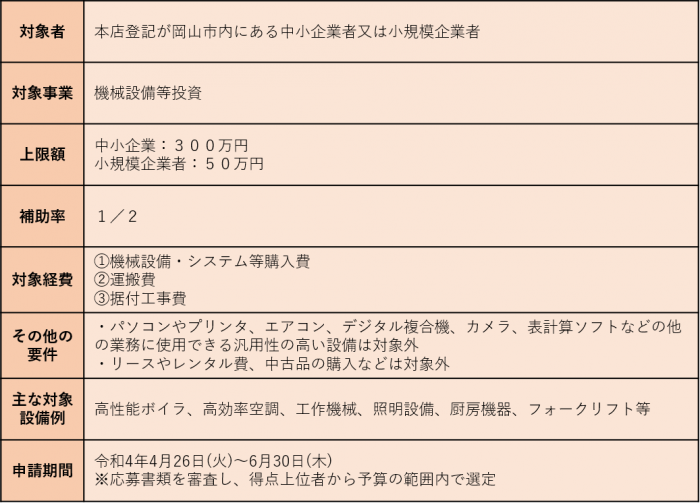

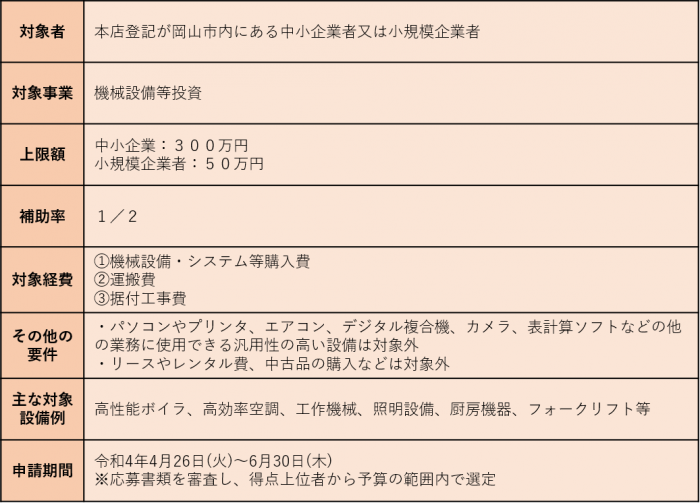

岡山市中小企業支援事業補助金(中小企業機械設備等投資事業・小規模企業機械設備等投資事業)

岡山市内の中小・小規模事業者が事業継続のために行う生産性向上等を図る設備投資を支援するため、機械設備・システム等の購入等経費の一部を補助します。

詳しくはこちら

補助金活用のメリット・デメリット

補助金は、必ずしもメリットだけあるわけではありません。

申請手続きが大変だったり、また意外と採択後の報告資料の方が多かったりもします。

事前に補助金活用のメリット・デメリットを確認しましょう。

補助金活用のメリット

●設備投資にかかる費用を大幅に削減

●設備投資に融資やリースが受けやすくなる

●省エネや再エネの推進、災害時協力企業として企業イメージが向上

補助金活用のデメリット

●公募要件を満たすための事業調整が必要

⇒トップランナー基準を満たした設備など、要件に合わせて機器の選定等を行う必要があります。

●取得した設備に処分制限がかかる

⇒法定耐用年数期間中に処分してはいけません。

●事業の実施スケジュールが決められている

⇒補助金スケジュールに合わない場合は、補助金を活用できません。

補助金を活用した設備投資をご検討の方はサイテックにご相談ください

いかがでしたでしょうか?

補助金の活用のポイントは、補助金申請から工事・報告まですべての窓口となる業者を1社見つけることです。

「補助金申請はA社、工事はB社、、、」などと窓口が複数ある場合は、手続きの手間が煩雑になってしまいます。

わたしたちは、補助金提案から申請サポート、工事までワンストップで対応いたします。

設備更新で補助金の活用を検討されている方は、お気軽にわたしたちにご相談ください。

ご相談はこちらから