新年あけましておめでとうございます。本年も「てご通信」をよろしくお願いします!

皆さま、新年あけましておめでとうございます。サイテック代表の斎藤です。

2021年よりてご通信の発行をスタートし、お陰様で多くのお客様からお声がけを頂くことができました。

当社の事業(工事)が皆さまのお役に立てますこと、非常に嬉しく思っております。

本年も継続して、手ご通信を発行してまいります。

皆様のお困りごとがありましたら、お気軽にお声がけいただけますと幸いです。

今年の注力領域のひとつがIoT。最適な制御は現場の適切な情報収集からスタートします。

現場の経験も制御回路設計の重要な要素

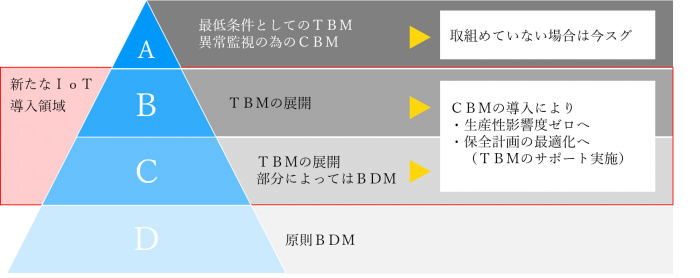

本年、当社の提案注力領域として考えているものが、IoT提案です。

今まで、制御回路の設計は手元にある情報と作業のしやすさという限られた情報のみで行われていました。

その為、改造・改良をする際は、現状に対する不満点・課題事項の整理からスタートすることが大半です。

IoTを活用して、より効率的な工場運営を

その中で、現場の情報を適切に集計する為のツールというのが、今年当社が注力をしていくIoT領域と言えます。

情報が見える、その情報を処理し、最適な制御を作動させる。

その一連の流れを構築するような制御提案パッケージを本年は作っていきたいと思っています。

提案力のサイテックへ成長していきます

私達制御工事会社の存在意義は、皆様ではできない工事(工数不足・技術力不足)を対応するだけではなく、様々な現場の工事を行っているという事だと思います。

色々な状況で得たノウハウを、貴社の作業効率向上につなげることができれば幸いと考えています。

今年の注力領域のひとつがIoT。最適な制御は現場の適切な情報収集からスタートします。

IoTの力を活用することにより、作業性向上の可能性が広がります。

とはいえ、いったいどこから取り組めばよいのか、しっかりと進める為には推進体制作りから必要か。

そのような懸念が有るかと思います。IoTツールの導入のポイントはスモールスタートです。

当社では、以下のようなIoTデバイスをご紹介しています。

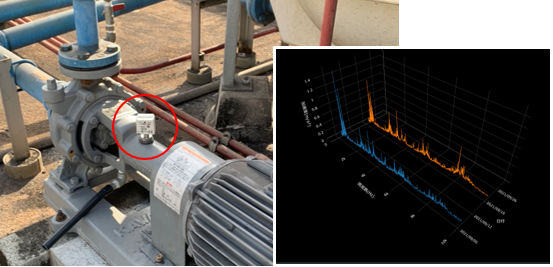

モータ・回転機の予知保全デバイス

モータ・回転機についてはインターバル点検をしている事業所が大半です。

しかし、予期せぬ事故が発生し、工場生産ラインを止めてしったために大損害が発生したというケースもあります。

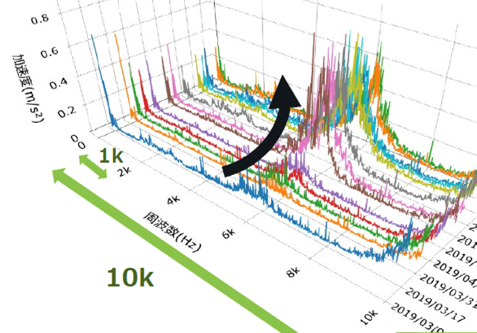

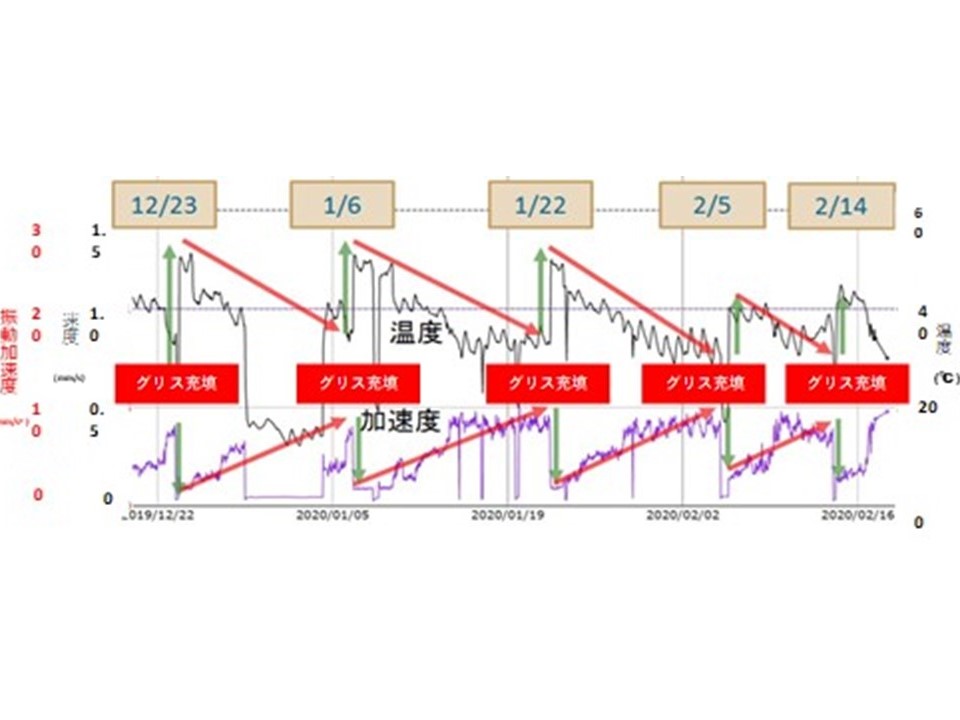

モータ・回転機はそこで発生する振動情報を解析することで、故障を起こす前から異常が明確になります。

注目を集める予知保全を支援するデバイスです。

アナログメーターの見える化デバイス

アナログメーターの数字を記録する為に工場内を巡回しなければならない。

異常値が出ていても見つけることができない。

そのような状況を支解決するのが本デバイスです。

メーターに設置するだけで読込み開始し、データがクラウド上にアップされ見えるようになります。

閾値を超えた場合は自動メール発送でお知らせが来ます。

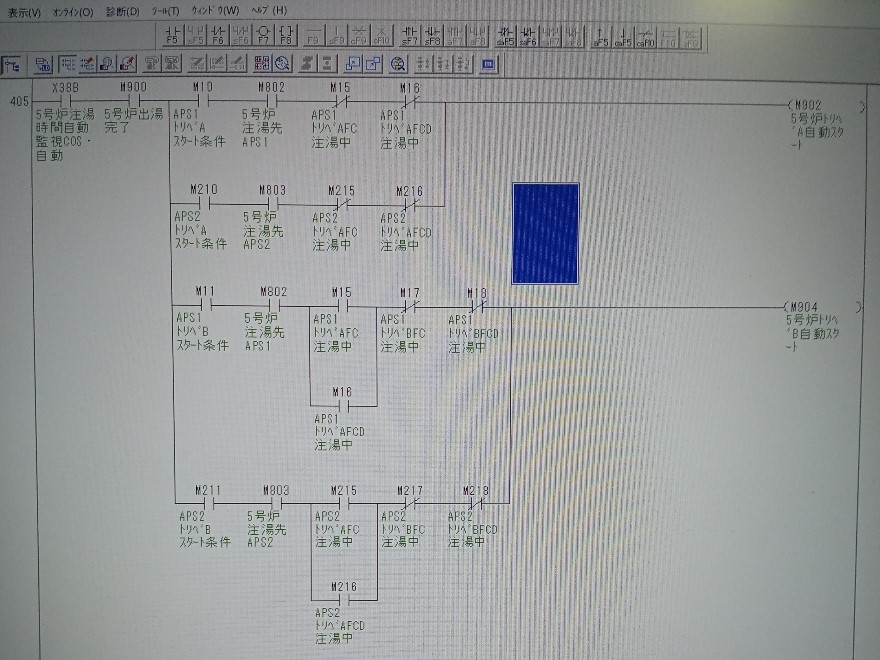

PLCの運転状況のクラウド共有・見える化デバイス

電源を入れてスグに立ち上がり、PLCの制御情報をクラウド上にアップ、見えるようになるというデバイスです。

制御の様子をずっと見続けて改善策を判断するというのは現実味がありません。

このデバイスを用いて、情報を集積をしていくことで、不具合や改善の方向性を見出すことができます。

集計数値などは後から選択することが可能。設置後すぐに使えるようになるという点も非常に使いやすいツールです。