鋳造工場にて、転轍機切替ボタンの増設工事を行いました。

既設の操作ボックスはありましたが、そことは離れた箇所でも転轍機の操作を行いたいとのご要望でした。

工場内の動線の都合上、既設の場所とは違う離れた場所でも設備の操作を行えれば楽なのに、、、というケースは良くあります。

私たちは電気制御工事会社として、工場の手間改善のための工事なども行っています。

工事前の様子

切替ボタン設置箇所

既設の操作ボックスの北側のここでも操作を行いたいとのことでした。

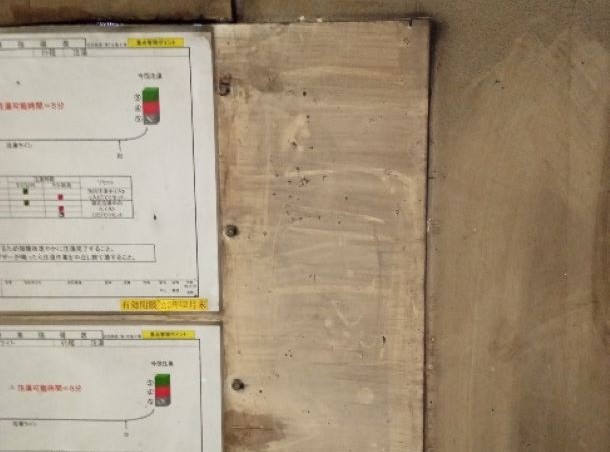

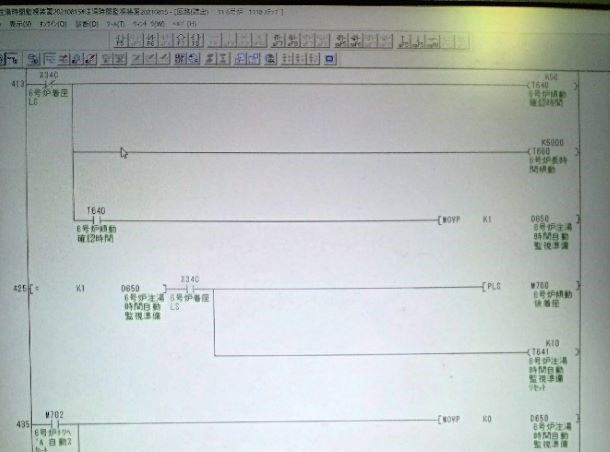

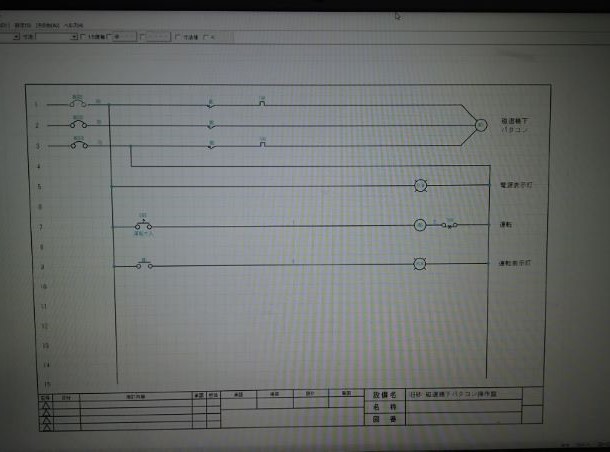

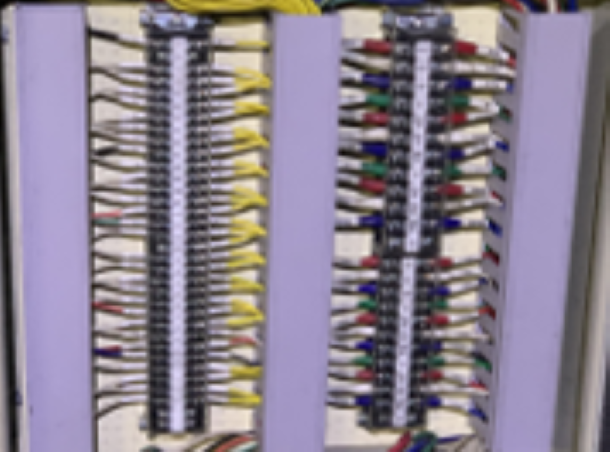

操作盤内部

既設の操作ボックスの工事前の様子です。

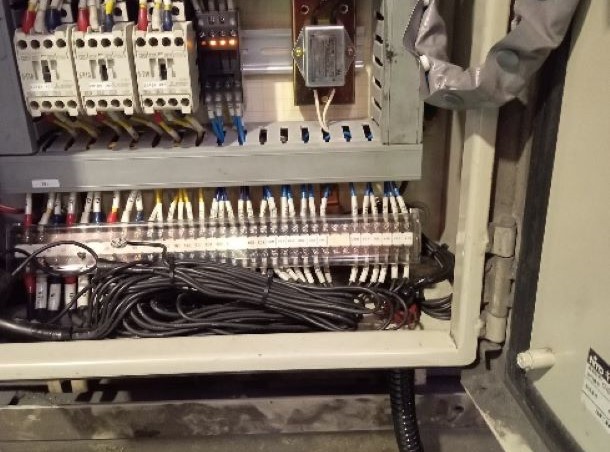

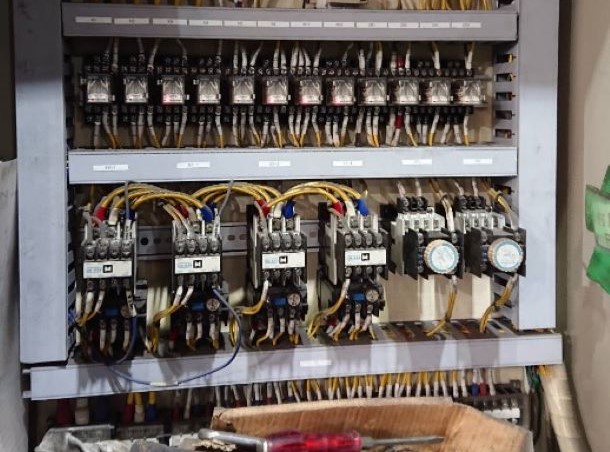

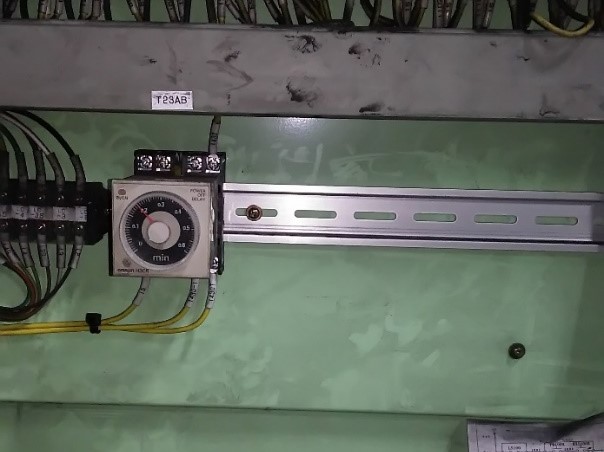

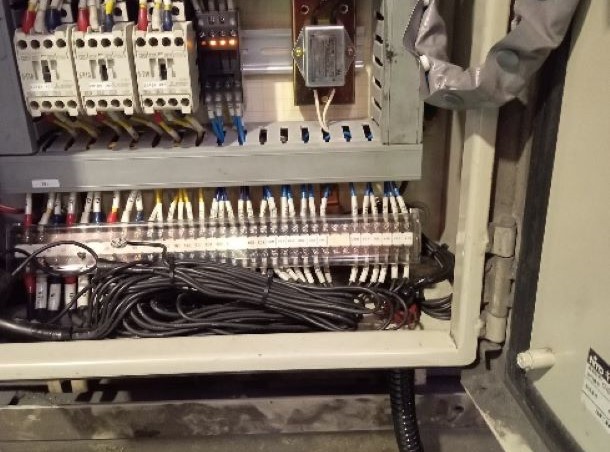

作業中の様子

既設の操作ボックスへの繋ぎ込み作業の様子です。

当社の提案・施工内容

転轍機の切替ボタンのみ増設するという提案をしました。

既存の操作ボックスの北側に切替ボタンとボックスを設置し、西側にある既設の操作ボックスへの繋ぎ込み工事、配線工事も同時に行いました。

また、切替ボタンに、転轍機の向きがわかるシールが欲しいとのご要望があったので、一回り大きなボックスを用意し、転轍機の向きがわかるようシールを貼りました。

施工後の様子

切替ボタン設置

切替ボタンが付いた操作ボックスをご要望の場所に増設しました。

新設操作ボックス内部

新設した操作ボックス内部の様子です。

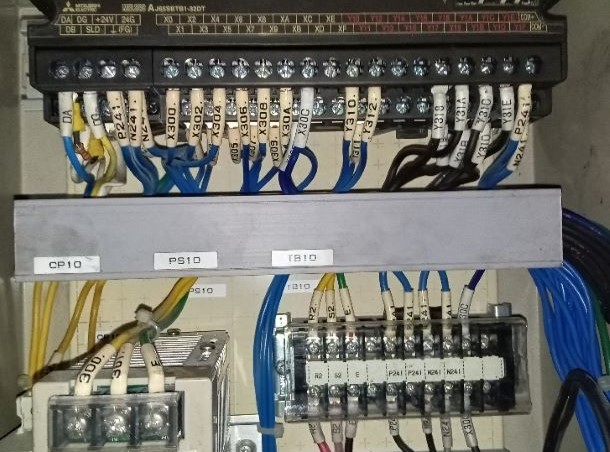

既設操作ボックス 繋ぎ込み完了

切替スイッチを増設したのち、既設の操作ボックスへの繋ぎ込みを行いました。

当社スタッフより

工場での日々の作業の中で、「この移動無駄だな、、」であったり、「ここであの機器の操作ができれば楽なのに、、、」といったことを考えたことはないでしょうか?

私たちは、このような小さな手間改善についても、既存の設備を活かして最小限の工事で実現します。

操作ボックスや切替ボタンの設置、それに伴う配線配管工事、既設の制御盤への繋ぎ込み工事などを一貫して行います。